工業用ローラーのクロムメッキとタングステンカーバイドコーティングローラーの違いは何ですか?

工業生産の分野では、ローラーは重要な伝動、ガイド、処理部品として、製紙、印刷、金属加工、プラスチックフィルム製造などの業界で広く使用されています。ローラーの耐用年数と作業効率を向上させるために、工業用ローラーの表面は通常、特別な処理が施されています。クロムメッキ炭化タングステンコーティングは、2 つの一般的で効果的な表面処理方法です。これら 2 つのコーティングにはそれぞれ独自の特徴があり、さまざまな作業環境やプロセス要件に適しています。

では、工業用ローラーのクロムメッキとタングステンカーバイドコーティングローラーの具体的な違いは何でしょうか? この記事では、材料特性、製造プロセス、性能、アプリケーションシナリオ、コストなど、さまざまな角度から詳細に説明します。

工業用ローラーのクロムメッキとタングステンカーバイドコーティングローラーの違いは何ですか?

1. 材料特性の違い

クロムコーティングローラーとタングステンカーバイドコーティングローラーの違いを理解するには、まずこれら 2 つの材料の基本的な特性を理解する必要があります。

クロムメッキ

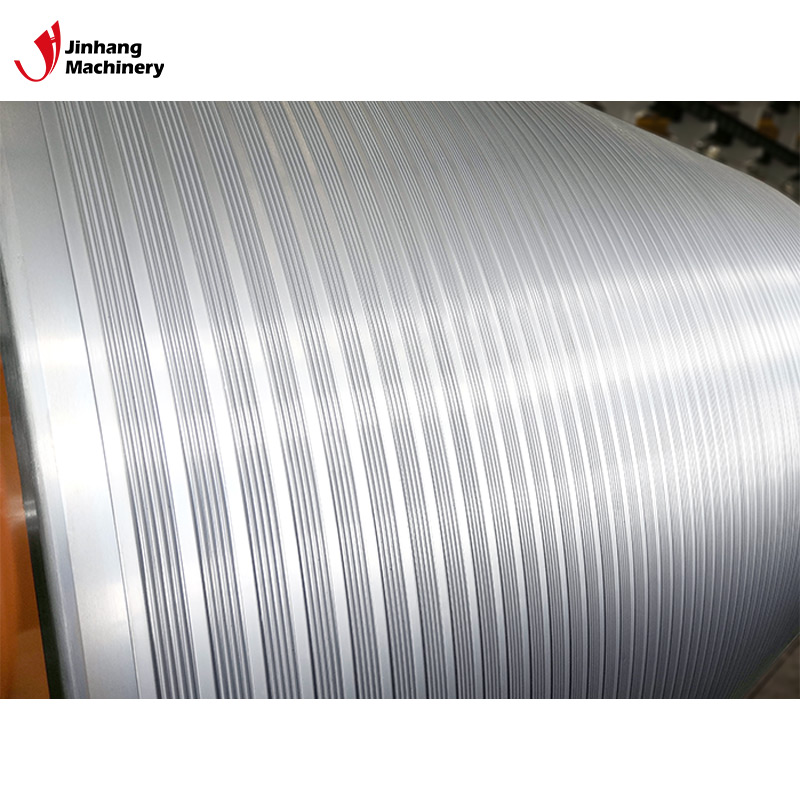

クロムメッキは、電気メッキプロセスによってローラー表面にクロム金属の層を堆積させる技術です。遷移金属であるクロムは、銀白色の光沢があり、硬度が高く、耐腐食性に優れています。クロムメッキの硬度は通常、600~1000ビッカース(HV)で、摩耗や傷に対して非常に耐性があります。さらに、クロムは優れた抗酸化特性があり、ほとんどの酸およびアルカリ環境で安定した状態を保つことができます。

クロムめっき層の厚さは通常数ミクロンから数十ミクロンの間であり、厚さの選択は主に用途要件とプロセス条件によって決まります。薄いクロムめっき層は主に腐食防止と装飾に使用され、厚いクロムめっき層は表面の耐摩耗性と耐腐食性を向上させるために使用されます。

タングステンカーバイドコーティング

タングステンカーバイド(トイレ)は、タングステンと炭素元素からなる化合物です。その硬度はダイヤモンドに近く、業界で一般的に使用されている硬質材料の1つです。タングステンカーバイドコーティングは、通常、熱スプレー、プラズマスプレー、レーザークラッディングなどのプロセスによってローラー表面に適用されます。タングステンカーバイドコーティングの硬度は通常、ビッカース硬度(HV)1200〜2000で、クロムメッキよりもはるかに高くなります。

炭化タングステンは、硬度が非常に高いだけでなく、耐腐食性と耐高温酸化性にも優れており、過酷な環境でも安定した状態を保ち、摩耗や腐食が発生しにくいため、高強度で摩耗の多い職場で広く使用されています。

2. 製造工程の違い

クロムメッキとタングステンカーバイドコーティングの製造プロセスには大きな違いがあり、これらの違いはコーティングの性能と適用結果に直接影響します。

クロムメッキ工程

クロムメッキ工程は、主に前処理、電気メッキ、後処理の 3 つのステップで構成されます。

● 前処理:ローラー表面は、まず洗浄、酸洗などにより表面の油分、酸化物、その他の不純物を除去し、表面が清潔で適切な粗さに達していることを確認する必要があります。

● 電気めっき:電気めっきプロセスでは、ローラーを陰極として電気めっき溶液に浸します。電流によってクロムイオンが還元され、ローラー表面に堆積して均一なクロムめっき層が形成されます。クロムめっき層の品質を確保するには、めっき溶液の比率、電流密度、温度、時間などのプロセスパラメータを厳密に制御する必要があります。

● 後処理:電気メッキ後、ローラーは通常、表面仕上げと耐腐食性を向上させるために研磨、不動態化などの処理が必要です。

クロムめっき工程は比較的成熟しており、設備コストが低く、工程操作も比較的簡単ですが、クロムめっき工程における廃液の処理には特別な注意が必要であり、クロム酸廃液の処理と排出には厳しい環境規制が適用されます。

タングステンカーバイドコーティングプロセス

タングステンカーバイドコーティングの準備プロセスはより複雑です。一般的な処理方法には、熱噴射、プラズマ噴射、レーザークラッディングなどがあります。

● 溶射:炭化タングステン粉末を高温の炎で溶融または半溶融状態に加熱し、ローラー表面に高速で噴射して緻密なコーティングを形成します。溶射プロセスは柔軟性があり、広い面積のコーティングに適しています。

● プラズマ溶射:プラズマアークによって発生した高温を利用して炭化タングステン粉末を溶融状態に加熱し、高速気流でローラー表面に吹き付けます。プラズマ溶射は、非常に高密度で強度の高いコーティングを形成できますが、設備コストが高く、プロセス要件が厳しいです。

● レーザークラッディング:レーザービームはタングステンカーバイド粉末と基材表面を同時に加熱して溶融状態にし、冶金的に結合したコーティングを形成します。レーザークラッディングコーティングは結合強度が高く、密度が良好で、高精度で要求の厳しいコーティングプロセスに適しています。

タングステンカーバイドコーティングプロセスは複雑ですが、非常に高い硬度、耐摩耗性、耐腐食性を備えたコーティングを得ることができ、コーティングの厚さは要件に応じて正確に制御できます。

3. パフォーマンスの違い

クロムメッキとタングステンカーバイドコーティングは性能に大きな違いがあり、それによってさまざまな用途への適合性が決まります。

耐摩耗性

炭化タングステンコーティングの硬度はクロムメッキよりもはるかに高く、耐摩耗性も優れています。鋼の圧延や押し出し加工などの高強度摩耗環境では、炭化タングステンコーティングは非常に高い耐摩耗性を発揮します。長期間の高負荷条件下でも、コーティングは摩耗や剥離を起こしにくいです。

一方、クロムメッキ層も耐摩耗性に優れていますが、摩耗が激しい環境では早期に摩耗したり、故障したりすることがあります。そのため、クロムメッキローラーは、印刷、製紙などの中程度の摩耗条件下での用途に適しています。

耐腐食性

タングステンカーバイドコーティング耐腐食性にも優れており、特に高温、高湿度、酸、アルカリなどの過酷な環境でも優れた性能を発揮します。タングステンカーバイドコーティングは長期間安定して動作し、腐食や酸化されにくいです。

クロムメッキ層にもある程度の耐腐食性がありますが、強酸、強アルカリ、高温環境では、タングステンカーバイドコーティングほど耐腐食性が高くない場合があります。そのため、より腐食性の高い環境では、一般的にタングステンカーバイドコーティングローラーの方がクロムメッキローラーよりも長持ちします。

4. 耐熱性の違い

タングステンカーバイドコーティングは耐熱性が極めて高く、高温条件下でも物理的、化学的安定性を維持できます。コーティングは軟化、溶融、酸化しにくいため、熱間圧延や熱間プレスなどの高温加工技術では、タングステンカーバイドコーティングローラーがより適しています。

クロムめっき層の耐熱性は比較的弱く、高温環境では温度上昇によりクロムめっき層の硬度が低下し、耐摩耗性や耐腐食性が低下する可能性があります。

5. アプリケーションシナリオの違い

クロムメッキローラーとタングステンカーバイドコーティングローラーは、性能が異なるため、さまざまな産業用途のシナリオに適しています。

クロムメッキローラーの応用

クロムメッキローラーは、耐摩耗性と耐腐食性が中程度に要求され、作業条件が比較的穏やかである次のような業界で広く使用されています。

● 印刷業界:印刷機器では、紙やプラスチックフィルムの搬送やプレスにクロムメッキローラーが使用されています。クロムメッキ層は表面が滑らかで摩擦係数が低いため、印刷品質の安定性を確保できます。

● 製紙業界:クロムメッキローラーは、製紙工程で紙のカレンダー加工や平滑化に使用され、耐摩耗性と耐腐食性に優れているため、ローラー表面の平滑性を長期間維持し、紙の品質を確保します。

● プラスチック加工:プラスチックフィルムやシートの製造工程では、クロムメッキローラーを使用して材料を冷却、カレンダー加工、表面処理します。クロムメッキの滑らかさと耐摩耗性により、製品の表面品質が向上します。

タングステンカーバイドコーティングローラーの応用

タングステンカーバイドコーティングローラーは、次のような耐摩耗性、耐腐食性、耐熱性に対する要件が非常に高い作業条件に適しています。

● 金属加工:金属板の圧延および押し出し工程において、炭化タングステンコーティングローラーは、非常に高い硬度と耐摩耗性により、高圧、高温、高速条件下でも安定した性能を維持できるため、設備の耐用年数が延びます。

● 石油化学:石油化学分野では、タングステンカーバイドコーティングローラーは、強酸、強アルカリ、腐食性ガスなどのプロセス媒体の取り扱いに使用され、優れた耐腐食性により化学的侵食に効果的に耐えることができます。

● 航空宇宙:タングステンカーバイドコーティングローラーは、航空宇宙材料の加工および成形プロセスで使用され、優れた耐熱性と耐摩耗性により、高精度、高強度の加工のニーズを満たすことができます。

6. コストと経済性の違い

コストと経済性の面でも、クロムメッキローラーとタングステンカーバイドコーティングローラーの間には大きな違いがあります。

クロムメッキローラーのコスト

クロムメッキローラーの製造コストは比較的低く、主な理由はクロムメッキ工程の設備コストが低く、工程が簡単で、材料価格が比較的安価であるためです。そのため、多くの産業分野では、コスト効率が高いためクロムメッキローラーが広く使用されています。ただし、摩耗や腐食が激しい環境ではクロムメッキの耐久性が低いため、より頻繁なメンテナンスと交換が必要になる可能性があり、ライフサイクルコストがある程度増加します。

タングステンカーバイドコーティングローラーのコスト

タングステンカーバイドコーティングローラーの製造コストは比較的高く、主な理由はコーティング材料が高価で、プロセスが複雑で、設備投資が大きいことです。しかし、耐久性に優れているため、タングステンカーバイドコーティングローラーは、過酷な作業条件下でも長期間安定して動作し、設備のダウンタイムとメンテナンスコストを削減できます。初期投資は高額ですが、長期的には、特定の用途ではタングステンカーバイドコーティングローラーの方が経済的です。

まとめると、工業用ローラーのクロムメッキとタングステンカーバイドコーティングローラーには、材料特性、製造プロセス、性能、適用シナリオ、コストの点で大きな違いがあります。クロムメッキローラーは、耐摩耗性と耐腐食性に優れているため、印刷、製紙、プラスチック加工など、中程度の摩耗と腐食条件下での作業条件に適しています。タングステンカーバイドコーティングローラーは、硬度、耐腐食性、耐熱性が極めて高いため、金属加工、石油化学、航空宇宙などの分野など、摩耗、腐食、高温の環境での作業条件に適しています。

JH 機械 では、事業の成功には高品質の工業用ロールが重要であることを理解しています。そのため、当社は 2001 年以来、セラミック アニロックス ロール、タングステン カーバイド ロール、冷却ロールなどのプレミアム ロールの製造に専念してきました。ISO9001 認証と高度な設備を備えた当社の製品は、鉱業、梱包、自動車試験などの業界のニーズを満たしています。当社の工場から直接購入して、工場直販価格、大量購入割引、プロフェッショナルなサービスをお楽しみください。