工業用コロナローラーはどのくらいの頻度で交換する必要がありますか?

産業生産ラインのコア設備の一つとして、コロナローラーコロナローラーは、プラスチックフィルム、金属箔、紙などの材料の表面処理に広く使用されています。しかし、長期にわたる作業や高電圧環境の影響により、コロナローラーは必然的に摩耗や老化などの問題を抱え、設備の性能や生産効率に影響を与えます。コロナローラーを使用する過程で、企業は定期的にローラーを交換することで、生産ラインの安定した稼働を確保できるだけでなく、設備の故障によるダウンタイムの損失を回避することができます。では、工業用コロナローラーはどのくらいの頻度で交換する必要がありますか?この記事では、ローラーの交換サイクルに影響を与える主な要因をさまざまな角度から分析し、交換頻度を合理的に計画する方法を説明します。

1. 工業用コロナローラーの動作特性と摩耗メカニズム

コロナローラーの交換周期を理解するには、まずその動作特性と摩耗メカニズムを明らかにする必要があります。コロナローラーの核心機能は、高電圧電界によって材料の表面にコロナ放電を発生させ、材料の表面特性を変えて接着性を向上させることです。このプロセスでは、ローラーは高温、電界衝撃、機械的摩擦などのストレスに耐える必要があります。

電界ショック

長期にわたる高電圧電界はローラー表面の材質、特にセラミック、シリコン、テフロンなどの一般的な材質の劣化を引き起こす可能性があり、繰り返し放電すると徐々に絶縁特性が失われたり、微細な亀裂が生じたりします。

機械的摩耗

ローラーが材料に接触する際の摩擦、および生産ラインの動作中の張力により、ローラー表面に一定の物理的損失が発生し、それが表面粗さの増加や局所的な摩耗として現れます。

汚染物質の蓄積

コロナ放電処理中に、炭化物、ほこり、その他の汚染物質が表面に蓄積する可能性があり、ローラーの処理効果が低下するだけでなく、ローラーの局所的な過熱や絶縁不良を引き起こす可能性もあります。

2. コロナローラーの交換周期に影響を与える要因

コロナローラーの具体的な交換サイクルには固定値はなく、複数の要因によって影響を受けます。主な決定要因は次のとおりです。

材料の種類と処理プロセス

ローラーで処理される材料の種類は、ローラーの耐用年数に直接影響します。たとえば、摩擦係数の高い材料 (特定の種類の厚膜など) はローラーの機械的摩耗を大きくする可能性があり、高強度コロナ処理を必要とするプロセスはローラー表面の老化を加速させる可能性があります。

生産ラインの稼働強度

高速生産ラインでは、ローラーが材料と接触して高頻度で放電を発生させる必要があるため、ローラーに対する要件が高くなります。長期間の高負荷運転は、ローラーの耐用年数を短くする可能性があります。

ローラー材質

ローラー表面の材質は、寿命に影響を与える重要な要素です。セラミックローラーは一般にシリコンローラーよりも耐久性に優れていますが、価格が高くなります。テフロンローラーは一部の特殊な用途シナリオに適していますが、高温で変形したり劣化したりする可能性があります。

メンテナンスと清掃の頻度

ローラー表面を定期的に清掃して炭化物や汚染物質を除去すると、ローラーの耐用年数を効果的に延ばすことができます。適切なメンテナンスが行われない場合、ローラー表面の汚染により摩耗や老化が進む可能性があります。

電源の安定性

電源供給が不安定だと異常コロナ放電が発生し、ローラーにさらなる衝撃を与える可能性があります。電源出力の電圧と周波数を安定させることで、ローラーの異常摩耗を軽減できます。

3. 各種ローラー材質の交換周期の参考

ローラーの材質によって、交換サイクルも異なります。一般的なローラーの材質と推奨される交換サイクルの範囲は次のとおりです。

セラミックローラー

セラミックローラーは耐摩耗性が高く、絶縁性に優れていることで知られており、高強度生産ラインに適しています。交換サイクルは通常、使用環境やメンテナンス条件に応じて 18 か月から 36 か月です。

シリコンローラー

シリコンローラーは弾力性に優れていますが、耐摩耗性がやや劣るため、中強度の生産ラインに適しています。一般的には、12~24 か月ごとに交換することをお勧めします。

テフロンローラー

テフロンローラーは化学的耐腐食性が強いですが、機械的強度が低く、高温や過度の摩擦により劣化しやすいため、交換サイクルは通常 6 ~ 18 か月です。

なお、これらの参考サイクルはあくまでも一般的な経験値であり、具体的な交換時期は実際の使用状況や性能試験の結果と合わせて判断する必要があります。

4. コロナローラーの交換が必要かどうかを判断する方法

かどうかコロナローラー交換が必要かどうかは、以下の点から判断できます。

表面状態

ローラー表面に亀裂、へこみ、過度の摩耗がないか確認してください。表面がひどく損傷していると、コロナ放電の均一性に影響を与え、処理効果が低下する可能性があります。

治療効果

処理された材料の表面エネルギー値(通常はダイン/cm で表されます)が減少したり、接着力が著しく弱くなったりする場合は、ローラーの性能が低下している兆候である可能性があります。

コロナ放電安定性

動作中にコロナ放電が不均一、断続的、または異常な火花が発生する場合は、ローラーの老朽化または表面の汚れが原因である可能性があります。

設備稼働状況

ローラーの動作中に明らかな異常な音や振動がある場合は、ローラーベアリングまたは取り付け部品に問題があるか、ローラーの摩耗に関連している可能性があります。

5. ローラー交換のベストプラクティス

ローラーの交換サイクルを最適化するために、企業は以下の対策を講じることができます。

設備台帳の作成

各コロナローラーの設置日、稼働時間、メンテナンス記録などが詳細に記録されており、そのデータに基づいて交換時期を判断することができます。

定期的なパフォーマンステスト

専門的な表面エネルギー試験装置を使用して、処理された材料のダイン値を定期的に測定し、ローラーの性能低下の傾向を迅速に検出します。

清掃とメンテナンスの計画を立てる

ローラー表面の汚染物質の蓄積は、耐用年数に影響を与える重要な要素です。ローラー表面が常に良好な動作状態を保つために、毎週または毎月清掃することをお勧めします。

高品質のローラーを選ぶ

高品質のローラーは初期コストが高くなりますが、耐摩耗性、安定性、耐用年数の点で優れており、交換頻度を効果的に減らすことができます。

スペアパーツ管理

会社は、部品不足によるダウンタイムを回避するために、交換が必要になったときに迅速に対応できるように、生産ラインの稼働状況に応じて一定数のローラースペアパーツを備蓄しておく必要があります。

6. 交換サイクルとコスト管理のバランス

コロナローラーの交換サイクルは、機器の性能に関係するだけでなく、会社の運営コストにも直接影響します。交換頻度が高すぎると調達コストとメンテナンスコストが増加し、交換時期が遅れると生産効率が低下したり、機器が損傷したりする可能性があります。交換サイクルを適切に計画するには、次の 2 つのバランスを取る必要があります。

直接費用

ローラーの調達コスト、設置コストなどを含みます。調達プロセスの最適化、より耐久性の高いローラーの選定により直接コストを削減できます。

間接費

ダウンタイムの損失、手直し、品質問題によるスクラップ率の増加など。ローラーを定期的に交換することで、これらの隠れたコストを効果的に回避できます。

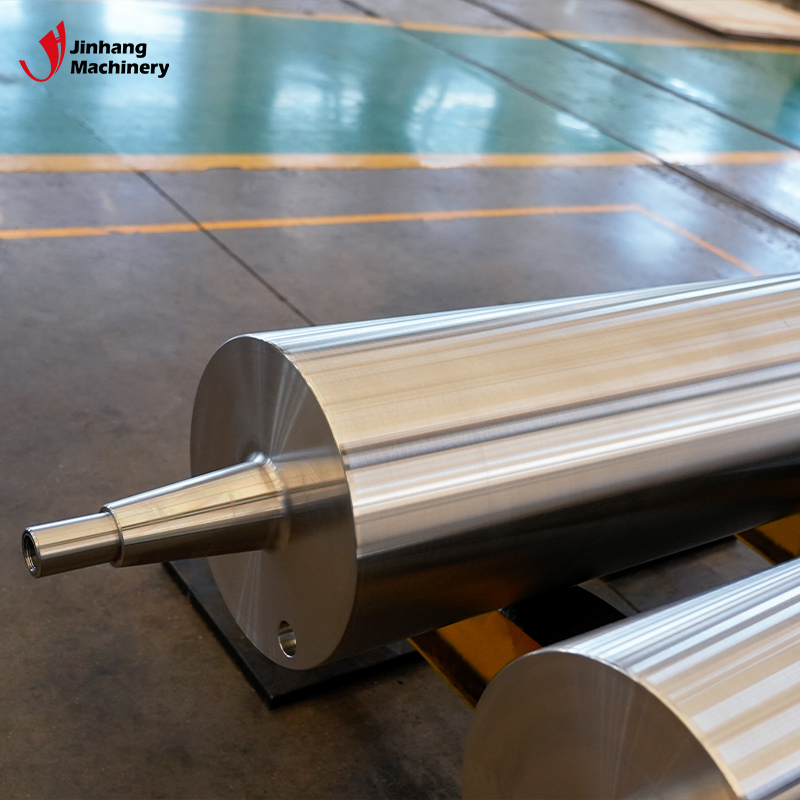

JH 機械 は、高品質の工業用ロールを提供する信頼できるパートナーです。2001 年に設立された当社の ISO9001 認定工場では、冷却ロール、ゴムロール、タングステン カーバイド ロールなど、さまざまな製品を製造しています。リチウム バッテリー製造、冶金、鉱業などの業界にサービスを提供し、お客様の要件に合わせた精密エンジニアリング ソリューションを提供します。競争力のある価格、卸売オプション、パーソナライズされたカスタマー サービスをご利用ください。詳細な見積もりについては、今すぐお問い合わせください。