セラミックアニロックスローラーの表面とは何ですか?

現代の工業生産においては、セラミックアニロックスローラーセラミックアニロックスローラーは、印刷、コーティング、塗装、包装、繊維などの業界で広く使用されている重要な精密工具です。その微細な表面構造と独自の機能により、セラミックアニロックスローラーは産業生産に欠かせない機器となっています。セラミックアニロックスローラーの核心である表面構造と機能を理解することは、この機器が産業プロセスにおいてどのように重要な役割を果たしているかを理解するための鍵となります。では、セラミックアニロックスローラーの表面とは一体どのようなものなのでしょうか?

この記事では、セラミックアニロックスローラーの表面特性、材料構成、そしてそれらがセラミックアニロックスローラーのさまざまな産業用途にどのように役立つかについて詳しく説明します。

セラミックアニロックスローラーとは何ですか?

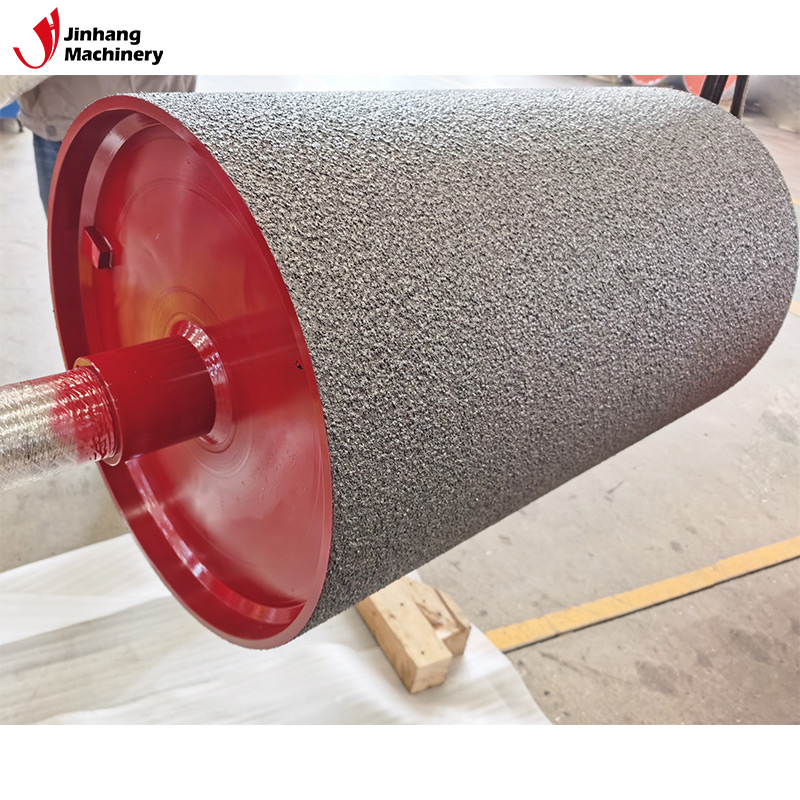

セラミックアニロックスローラーは、精密機械加工された表面に高硬度セラミック材料をコーティングし、特殊処理を施すことで規則的な網目構造を形成したローラーです。これらの網目構造は数百から数千の微細な溝で構成されており、その密度と深さは特定の用途要件に応じて設計することができ、インク、コーティング剤、その他の液体の正確な転写を実現します。

セラミックアニロックスローラーの表面とは何ですか?

1. セラミック表面材

セラミックアニロックスローラーの表面は、通常、耐摩耗性に優れたセラミック材料で作られています。最も一般的な材料としては、酸化アルミニウム(アル₂O₃)、酸化クロム(Cr₂O₃)、炭化ケイ素(SiC)などが挙げられます。これらのセラミック材料は、非常に高い硬度と耐腐食性を備えており、様々な過酷な作業環境にも耐えることができます。従来の金属製アニロックスローラーと比較して、セラミック表面は耐摩耗性に優れているだけでなく、化学的腐食に対する耐性も強く、高精度と高耐久性が求められる産業用途に特に適しています。

2. 網目構造の形成

セラミックアニロックスローラーの表面は、規則的な網目構造を形成するために特殊加工されています。これらの網目構造は通常、レーザー彫刻、機械彫刻、放電加工などの方法で製造されます。用途に応じて、網目構造の形状、深さ、密度を特定のニーズに合わせてカスタマイズできます。網目構造の機能は、その構造を通過する塗料または液体の量を制御し、各コーティングまたは印刷の一貫した品質を確保することです。

網目構造の設計は非常に精密で、通常は"線数"(1インチあたりのグリッド線の数)で表されます。線数が多いほどアニロックスの密度が高くなり、各溝の容積が小さくなり、液体の転移量が少なくなります。逆に、線数が少ないほど各溝の容積が大きくなり、液体の転移量が多くなります。このように、アニロックスローラーは塗布厚と塗布均一性を正確に制御できます。

セラミックアニロックスローラーの表面の主な特徴は何ですか?

セラミックアニロックスローラーの表面特性は、様々な用途における性能に直接影響します。セラミックアニロックスローラーの表面特性の主な特徴は以下のとおりです。

1. 高い硬度

セラミック材料は非常に高い硬度を有し、モース硬度は通常8~9に達し、ダイヤモンドに次ぐ硬度です。従来の金属ローラーやゴムローラーと比較して、セラミックアニロックスローラーは耐摩耗性がはるかに高く、高頻度の使用環境においても表面構造の完全性を維持し、表面の摩耗や変形を起こさずに長期間使用できます。

セラミックアニロックスローラーは表面硬度が高いため、コーティング工程でのコーティング厚さの制御や、印刷工程でのインク転写の制御など、液体転写の精密な制御が求められる用途に特に適しています。

2. 耐食性

セラミック材料は優れた耐薬品性を備えており、特に酸、アルカリ、溶剤などの薬品を扱う際にその効果を発揮します。そのため、セラミックアニロックスローラーは化学産業や腐食性の高い環境でのプロセスにおいて第一の選択肢となっています。このような環境では、金属ローラーは腐食しやすく、表面が損傷して生産精度に影響を与えますが、セラミックローラーは長期間にわたって表面の健全性を維持できます。

3. 高温耐性

セラミック材料のもう一つの重要な特性は、耐熱性です。セラミックアニロックスローラーは高温環境下でも物理的特性を維持できるため、一部の高温プロセスにおいて熱疲労や熱変形を生じることなく長時間稼働できます。例えば、一部のプラスチック加工やホットプレス工程では、高温条件下での安定した稼働を確保するために、セラミックアニロックスローラーがよく使用されています。

4. 精度

セラミックアニロックスローラーの表面精度は非常に高く、通常、メッシュ構造の均一性と一貫性に反映されています。精密機械加工されたメッシュにより、各溝の深さと容積が正確に均一になり、安定した均一な液移送量を実現します。この高精度な表面特性により、セラミックアニロックスローラーは、精密コーティングや精密印刷など、厳格なコーティング均一性が求められるプロセスに特に適しています。

セラミックアニロックスローラーの表面機能は何ですか?

セラミックアニロックスローラーの表面設計は、その機能の多様性を決定づけます。これは機械的な伝達装置であるだけでなく、精密な液体移送装置でもあります。以下は、セラミックアニロックスローラー表面の主要機能です。

1. 液体の移送と制御

セラミックアニロックスローラーの表面テクスチャ構造は、その核となる機能です。工業生産においては、液体塗料、インク、その他の物質を材料表面に正確に転写する必要があります。セラミックアニロックスローラーは、表面のテクスチャ構造によってこの精密な制御を実現します。異なる深さと密度のテクスチャ設計により、液体の転写量と転写速度を制御し、液体が均一に分散され、材料の無駄が一切発生しません。

この精密な液制御は、コーティング、印刷、コーティング工程において特に重要です。例えばコーティング工程では、セラミックアニロックスローラーを使用することで、塗工膜厚の均一性を確保し、膜厚過不足を回避できます。

2. 機械的な圧力をかける

セラミックアニロックスローラーは、液体の転写機能に加え、表面が機械的な圧力をかけることで、生産工程における材料の安定性を確保します。印刷・コーティング工程においては、ローラーは液体を基材表面に転写するだけでなく、液体が均一に分散して材料に付着するように、一定の圧力をかける必要があります。この圧力は、コーティングの均一性と密着性を確保するために不可欠です。

3. 生産効率の向上

セラミックアニロックスローラーは硬度と耐摩耗性に優れているため、表面は長期間良好な状態を保ち、損傷や摩耗が発生しにくいです。そのため、セラミックアニロックスローラーを使用することで、ダウンタイムとメンテナンス頻度を削減し、生産ライン全体の効率を向上させることができます。頻繁に交換や修理が必要となる金属ローラーやゴムローラーと比較して、セラミックアニロックスローラーの表面性能はより安定しています。

4. 抗汚染能力

セラミックアニロックスローラーの表面は、特に高粘度のインクやコーティング剤を扱う際に、強力な耐汚染性を発揮します。セラミック表面は不純物や残留物を吸収しにくいため、表面の透明性と機能性を維持し、清掃やメンテナンスの負担を軽減します。

セラミックアニロックスローラーの表面によくある問題は何ですか?

表面的なパフォーマンスはセラミックアニロックスローラー優れていますが、実際の使用ではまだいくつかの問題が発生する可能性があります。

1. 表面摩耗

セラミック材料は非常に高い硬度を有していますが、長期間にわたる高負荷使用、特に研磨性の高い材料との接触により、セラミック表面が摩耗する可能性があります。表面の網目構造が徐々に浅くなり、送液効率が低下する可能性があります。そのため、定期的な保守点検が必要です。

2. 表面のひび割れ

セラミック材料は硬度が高いため、脆性の問題も生じます。外力を受けると、セラミック表面にひび割れや破損が生じる可能性があります。これは、不適切な操作や輸送中に特に発生しやすい現象です。表面にひび割れが生じると、アニロックスローラーの性能に深刻な影響が及ぶため、直ちに交換または修理が必要です。

3. 清掃の問題

セラミック表面は汚染に強いですが、長期間使用するとインクや塗料の残留物が表面に蓄積することがあります。適切な時期に清掃しないと、これらの残留物が網目構造を詰まらせ、液体の移送精度に影響を与える可能性があります。そのため、定期的な清掃も不可欠です。

鉱業、包装、自動車試験業界向けのカスタマイズされたロール

JH Machineryは、鉱業、包装、自動車試験業界向けに特別に設計されたカスタムロールを製造しています。タングステンカーバイドコーティング、ポリウレタン、セラミックアニロックスローラーなど、幅広い製品ラインナップを取り揃えており、お客様の産業用途に合わせて独自のコーティングや表面処理を施すことができます。中国工場からの直販により、低価格、大口割引、柔軟な数量発注を実現しています。品質と納期遵守へのこだわりにより、世界中で選ばれるサプライヤーとなっています。