クロムアニロックスローラーとセラミックアニロックスローラーの違いは何ですか?

アニロックスローラーは、多くの産業分野、特に印刷、コーティング、包装などの産業で重要な役割を果たしています。コーティング、インク、その他の液体材料の供給ツールとして、アニロックスローラーは液体が基材の表面に均一に分散されるようにします。工業生産では、クロムアニロックスローラーとセラミックアニロックスローラーの2つが一般的な選択肢であり、それぞれ独自の利点と用途分野があります。では、クロムアニロックスローラーとセラミックアニロックスローラーの違いは何でしょうか。セラミックアニロックスローラー?

この記事では、材料、製造プロセス、性能、耐用年数、メンテナンスコスト、適用範囲の観点から詳細な分析を行います。

材料構成と製造工程の違い

クロムアニロックスローラーとセラミックアニロックスローラーの最も基本的な違いは、材料構成と製造プロセスにあり、それが物理的特性と適用シナリオに直接影響します。

クロムアニロックスローラーの材料構成とプロセス

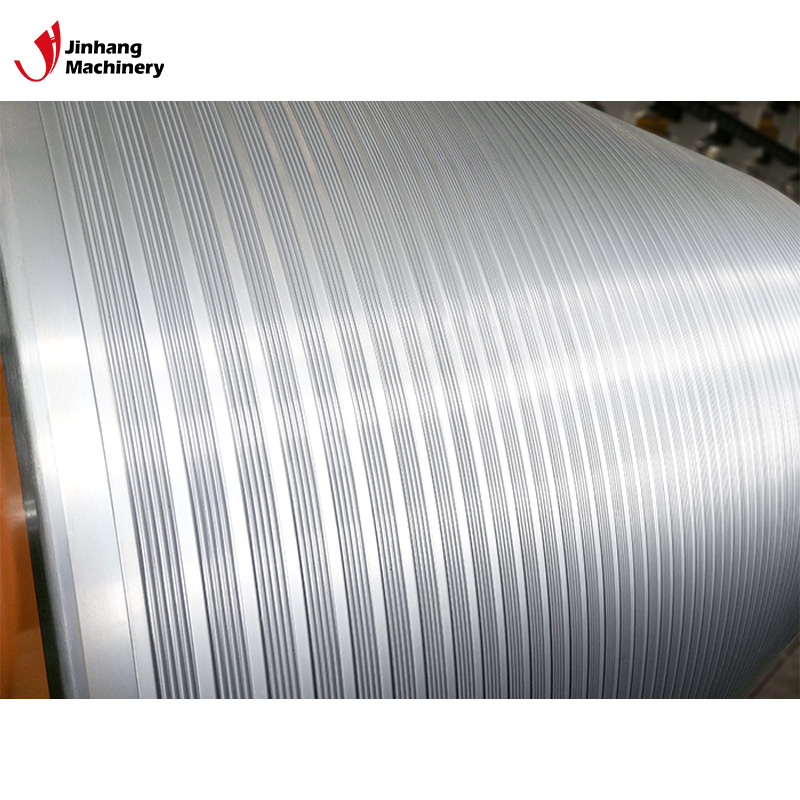

クロムアニロックスローラーは、通常、金属ローラーコアと表面のクロムメッキ層で構成されています。ローラーコアは通常、鋼、合金鋼、鋳鉄などの金属材料で作られ、クロムメッキ層は電気メッキプロセスによってローラー表面に覆われたクロム金属の薄い層です。クロムメッキ層の主な機能は、耐摩耗性、耐腐食性、硬度を提供し、テクスチャ構造の精度と均一性を確保することです。

クロムメッキプロセスは、電気メッキタンク内でクロムイオンをローラー表面に沈着させる電気化学プロセスです。このプロセスでは、コーティングの均一性と厚さを確保するために、電流、電圧、電解質の化学組成を厳密に制御する必要があります。電気メッキが完了した後、通常、アニロックスローラーは、目的のテクスチャ構造を形成するために精密に研磨および加工する必要があります。

セラミックアニロックスローラーの材料構成とプロセス

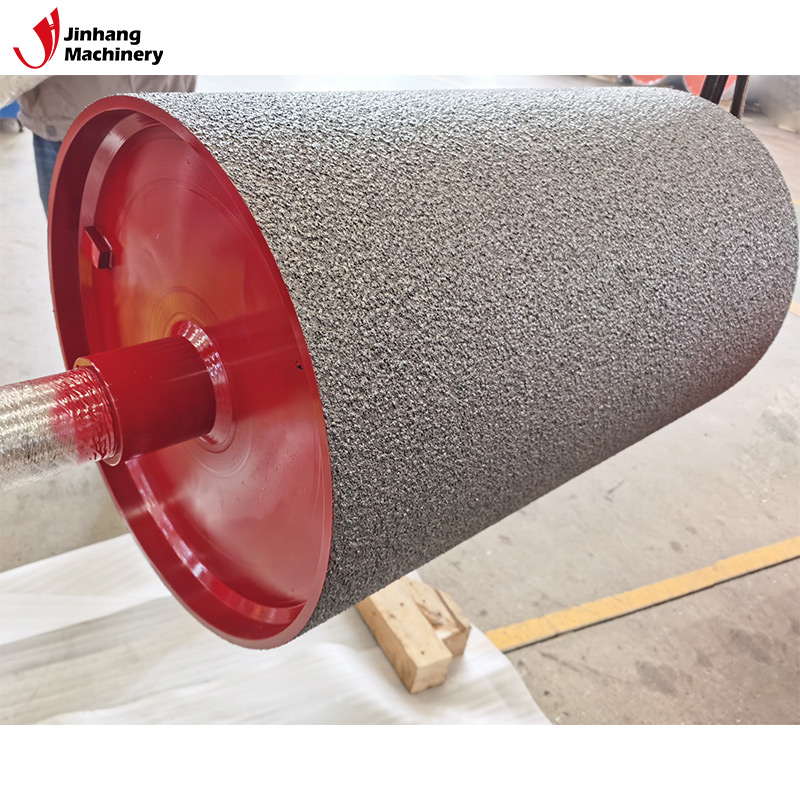

セラミックアニロックスローラーのローラーコアは通常、金属材料で作られていますが、その表面層はセラミック材料で作られています。セラミック材料は、非常に高い硬度、耐摩耗性、化学的安定性を備えています。一般的なセラミック材料には、酸化アルミニウム、酸化ジルコニウムなどがあります。セラミックコーティングは、プラズマスプレーなどのプロセスによってローラーコアの表面に堆積されます。このプロセスでは、高温プラズマを使用してセラミック粉末を溶融状態に加熱し、それをローラーコアの表面に高速でスプレーして、固体セラミック層を形成します。

と比較するとクロムメッキ層、セラミック層はより高い硬度とより優れた耐摩耗性を持っています。また、セラミックアニロックスローラーの表面はレーザー彫刻または機械加工されて網状構造を形成しています。レーザー彫刻技術の高精度により、セラミックアニロックスローラーの網状構造は非常に明確で一貫性があります。

性能比較:耐摩耗性、耐腐食性、硬度

性能面では、クロムメッキアニロックスローラーとセラミックアニロックスローラーにはそれぞれ利点があり、耐摩耗性、耐腐食性、硬度の違いが、ローラーの耐用年数とメンテナンスコストに直接影響します。

クロムメッキアニロックスローラーの性能特性

クロムメッキアニロックスローラーのクロムメッキ層は、耐摩耗性と耐腐食性に優れています。クロムメッキ層の硬度は通常HRC 60前後で、長期間使用しても表面の網目構造の透明度を維持できます。ただし、クロム層が薄いため(通常20~30ミクロン)、研磨性や腐食性の高い環境では徐々に摩耗したり腐食したりして、アニロックスローラーの全体的な性能に影響を与える可能性があります。

クロム層は耐酸化性に優れているため、通常の工業環境ではクロムアニロックスローラーは長い耐用年数を維持できます。ただし、特定の化学物質や高湿度の環境にさらされると、クロム層の耐腐食性が制限され、頻繁なメンテナンスや再メッキが必要になる場合があります。

セラミックアニロックスローラーの性能特性

セラミックアニロックスローラーは、非常に高い硬度と優れた耐摩耗性で知られています。セラミック材料の硬度は 人権擁護団体 70 またはそれ以上に達し、クロム層をはるかに超えます。つまり、セラミックアニロックスローラーは、摩耗の激しい作業環境でも優れた性能を発揮し、アニロックス構造の透明性と一貫性を長期間維持できます。

さらに、セラミック材料は化学的安定性が非常に強く、ほとんどの化学薬品によってほとんど腐食されないため、セラミックアニロックスローラーは腐食性液体や高湿度環境の用途に特に適しています。セラミックアニロックスローラーは耐摩耗性と耐腐食性に優れているため、通常、クロムメッキアニロックスローラーの耐用年数をはるかに上回り、メンテナンス頻度も比較的低くなります。

耐用年数とメンテナンス費用の違い

工業生産において、設備の耐用年数とメンテナンスコストは、企業が設備を選択する際に考慮すべき重要な事項です。クロムメッキアニロックスローラーとセラミックアニロックスローラーも、この 2 つの側面で性能が異なります。

クロムメッキアニロックスローラーの耐用年数とメンテナンスコスト

の耐用年数はクロームメッキアニロックスローラー通常、作業環境、使用頻度、処理する材料の特性によって異なります。通常の条件下では、クロムメッキアニロックスローラーの耐用年数は数年、あるいはそれ以上になることがあります。ただし、摩耗、腐食、高温の環境下では、クロムメッキが急速に摩耗または損傷する可能性があるため、定期的な再クロムメッキが必要です。

クロムメッキアニロックスローラーのメンテナンスコストは比較的高く、クロムメッキが摩耗したり剥がれたりすると、専門的な電気メッキ修理を行う必要があります。メンテナンスのためにダウンタイムが必要になるだけでなく、追加の輸送費や修理費もかかります。さらに、電気メッキプロセス自体も一定の環境影響を及ぼし、廃水や排気ガスを適切に処理する必要があります。

セラミックアニロックスローラーの寿命とメンテナンスコスト

セラミックアニロックスローラーは、優れた耐摩耗性と耐腐食性により、通常、耐用年数が長くなります。通常の動作条件下では、セラミックアニロックスローラーは、特に研磨性や腐食性の高い材料の取り扱いが必要なプロセスでは、交換や修理をせずに何年も使用できます。

セラミックアニロックスローラーは、表面が摩耗や腐食の影響を受けにくいため、メンテナンスコストが低く抑えられます。長期間使用しても、セラミックアニロックスローラーのアニロックス構造は損なわれず、転写効率も影響を受けません。そのため、セラミックアニロックスローラーは、長期使用においてクロムアニロックスローラーよりもコスト効率に優れています。

適用範囲と適用シナリオの違い

クロムアニロックスローラーとセラミックアニロックスローラーは、実際の用途において適用範囲が異なります。どのアニロックスローラーを選択するかは、通常、特定のプロセス要件、処理する材料の種類、および生産環境の特殊性によって決まります。

クロムアニロックスローラーの適用シナリオ

クロムアニロックスローラーは、通常、処理要件がそれほど厳しくない材料やプロセスで使用されます。たとえば、パッケージ印刷、紙コーティング、フィルムコーティングなどの従来のプロセスでは、クロムアニロックスローラーはコスト効率が良く、適用範囲が広いため、広く使用されています。

クロムアニロックスローラーは、耐摩耗性と耐腐食性の要件が比較的低く、特に比較的穏やかな生産環境や使用頻度が低い場合に適しています。クロムアニロックスローラーは安定した性能を提供し、初期コストが低いため、多くの中小企業にとって第一の選択肢となっています。

セラミックアニロックスローラーの適用シナリオ

セラミックアニロックスローラーは、特に研磨性や腐食性の高い材料を処理する必要がある環境において、要求の高い高精度の生産プロセスに適しています。たとえば、コーティング、プラスチック、紙などの業界では、セラミックアニロックスローラーにより、効率的なコーティングと均一な材料の転送が保証されます。

セラミックアニロックスローラーは、自動車製造、航空宇宙、ハイエンド印刷など、長期間の高負荷動作が必要な場面で広く使用されています。セラミックアニロックスローラーは、優れた耐摩耗性と耐腐食性を備えているため、過酷な生産条件下でも長期間安定した性能を発揮します。

まとめると、次のような結論を導き出すことができます。クロムメッキアニロックスローラーは初期コストが低く、コストパフォーマンスに優れているため、従来の生産シナリオに適しています。セラミックアニロックスローラー優れた耐摩耗性と耐腐食性により、要求が高く高精度が求められる産業環境に適しています。