セラミックアニロックスローラーとは何ですか?それは何をするのですか?

印刷およびコーティング業界では、セラミックアニロックスローラー最も重要な設備の一つです。インキやコーティング液の転写を制御する中核的な役割を果たしており、その性能は印刷・コーティングされた製品の品質に直接影響します。では、セラミックアニロックスローラーとは一体何なのでしょうか?具体的には何をするのですか?この記事では、この問題について詳しく説明します。

セラミックアニロックスローラーとは何ですか?

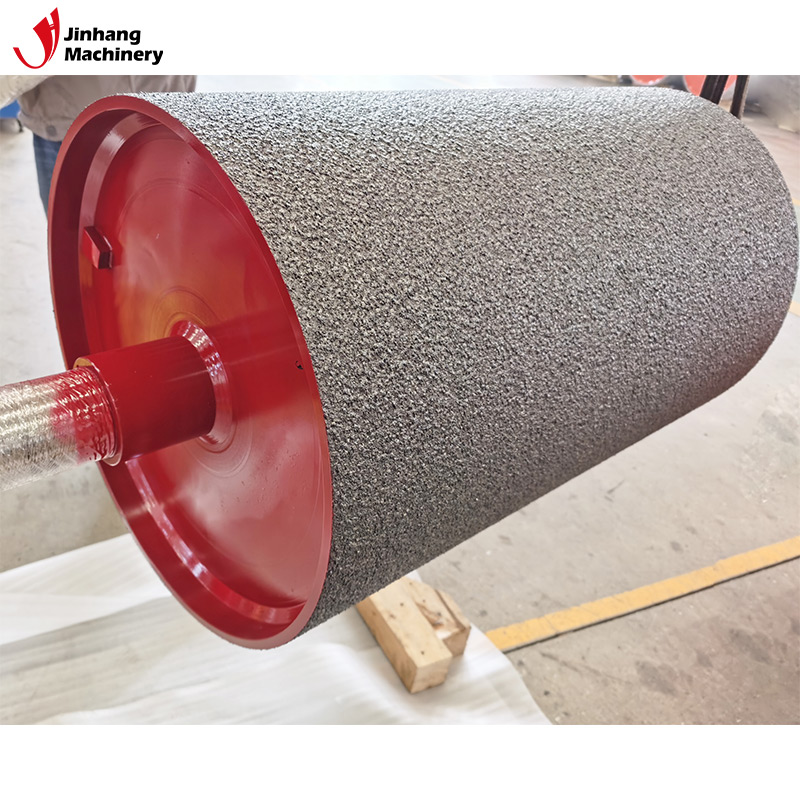

セラミックアニロックスローラーは、インクやコート液の転写量をコントロールするためのローラーで、その表面は高硬度のセラミック層で覆われています。このローラーの表面には、インクやコーティング液を貯めたり放出したりするための小さな溝や格子(メッシュ)が刻まれています。セラミック アニロックス ローラーは、フレキソ印刷、グラビア印刷、コーティングなどの多くの業界で広く使用されており、液体の量を正確に制御することで印刷とコーティングの品質と一貫性を確保します。

セラミックアニロックスローラーの構造

セラミック アニロックス ローラーは、通常、金属基材とセラミック コーティングの 2 つの部分で構成されます。金属基板は通常、スチールまたはアルミニウムでできており、構造的なサポートと耐久性を提供します。特殊な処理により基材表面を緻密なセラミック被膜でコーティングします。この皮膜は硬度が高いだけでなく、耐摩耗性、耐食性などにも優れた特性を持っています。セラミックコーティングは精密な網目構造で彫刻されています。これらのメッシュのサイズ、形状、深さによって、セラミック アニロックス ローラーの液体貯蔵容量が決まります。

セラミックアニロックスローラーの主な機能は何ですか?

インキやコーティング液の転写を精密にコントロール

セラミックアニロックスローラーの主な機能は、インクやコーティング液の転写量を精密に制御することです。印刷およびコーティングのプロセス中、インクまたはコーティング液は、アニロックス ローラーを通じて印刷版または基材の表面に均一に転写される必要があります。アニロックス ローラー上の小さなグリッドは、その形状、深さ、メッシュ数に応じて、保存および放出できる液体の量を決定します。これらのパラメータを調整することで、インクとコーティング液の厚さを正確に制御し、印刷またはコーティングされた製品の品質の一貫性を確保できます。

印刷やコーティングの品質向上

セラミックアニロックスローラーは、印刷とコーティングの品質を大幅に向上させます。セラミックコーティングの硬度と耐摩耗性により、アニロックスローラーは高圧、高速条件下でも長期間安定した性能を維持でき、摩耗しにくいです。この安定性により、アニロックスローラーはインクやコーティング液の均一な転写を長期間維持することができ、ローラーの磨耗による印刷品質の変動を回避できます。さらに、セラミックアニロックスローラーの耐薬品性により、さまざまなインクや薬品と接触した場合でも表面のアニロックスの完全性を長期間維持することができ、印刷やコーティングの安定性がさらに確保されます。

設備の寿命を延ばす

セラミック アニロックス ローラーのもう 1 つの重要な役割は、機器の耐用年数を延ばすことです。セラミックアニロックスローラーは、従来の金属製アニロックスローラーに比べ硬度が高く、耐摩耗性に優れており、過酷な使用環境下でも長期間性能を維持できます。これは、装置のメンテナンス頻度が大幅に減少し、耐用年数が延長され、それによって生産のダウンタイムとメンテナンスコストが削減されることを意味します。セラミック アニロックス ローラーのこの機能は、大量生産および高効率の生産ラインにとって特に重要です。

生産コストの節約

セラミック製のアニロックスローラーは生産コストの削減にも効果があります。まず、インクやコーティング液の使用量を正確に制御できるため、材料の無駄を効果的に削減できます。第二に、セラミックアニロックスローラーの耐久性と長寿命により、交換頻度とメンテナンスコストが削減されます。第三に、優れた転写性能により、生産工程におけるスクラップ率が大幅に低減され、さらなるコスト削減が可能になります。

生産ラインの安定性を向上

セラミックアニロックスローラーの高い安定性と一貫性は、生産ライン全体の安定性の向上に役立ちます。高速印刷およびコーティングプロセス中に、セラミックアニロックスローラーはインクまたはコーティング液の量を一定に維持することができ、不均一な転写によって引き起こされる生産不良を回避します。この安定性により、生産ラインの長時間連続稼働が可能となり、生産効率と生産量が大幅に向上します。

多機能な適応性

セラミックアニロックスローラーは強力な多機能適応性を備えており、さまざまな印刷およびコーティングプロセスに適用できます。フレキソ印刷、グラビア印刷、コーティングプロセスのいずれに使用しても、セラミック アニロックス ローラーは優れた性能を発揮します。この幅広い適応性により、セラミック アニロックス ローラーは多くの業界においてかけがえのない中心部品となっています。

セラミックアニロックスローラーの技術パラメータは何ですか?

セラミック アニロックス ローラーを選択して使用する場合、その性能と機能に直接影響するいくつかの重要な技術的パラメーターを考慮する必要があります。

1 インチあたりの行数 (LPI)

インチあたりの線数 (LPI) は、アニロックス ローラーの 1 インチあたりに彫刻されるグリッドの数を指します。メッシュ数が高くなると、アニロックスローラーの液体貯留能力が低下し、転写されるインクやコーティング液の量が少なくなります。逆に、メッシュ数が低いほど、液体の貯蔵能力が強くなり、より多くの液体が移送されます。実際の用途では、特定の印刷またはコーティングの要件に従って、適切なメッシュ数を選択する必要があります。

アニロックスの深さ

アニロックスの深さはグリッドの深さを指し、通常はミクロン単位で測定されます。アニロックスの深さとメッシュ数が連携して、アニロックス ローラーの液体貯蔵容量が決まります。深さが深いほど液体の貯留能力が強くなりますが、アニロックスローラーの表面の緻密性が低下する可能性があり、粗塗りや大面積の印刷に適しています。浅いアニロックスは、微細なグラフィック印刷や高品質のコーティングに適しています。

セラミックコーティングの厚さ

セラミックコーティングの厚さは、アニロックスローラーの耐久性と寿命に直接影響します。一般に、セラミックコーティングが厚いほど、ローラーの耐摩耗性が強くなり、寿命が長くなります。ただし、膜厚が厚すぎるとアニロックスの彫刻精度に影響を与える場合がありますので、膜厚と彫刻精度の関係をバランスよく考慮して選択する必要があります。

コーティング材

セラミック材料の種類が異なれば、物理的および化学的特性も異なり、さまざまな用途シナリオに適しています。たとえば、酸化クロム コーティングは非常に高い硬度と耐食性を備えており、摩耗や腐食が激しい環境での使用に適しています。ジルコニアコーティングは耐熱衝撃性と機械的強度に優れており、高温高圧環境での使用に適しています。

セラミックアニロックスローラーのメンテナンスと手入れはどのようにすればよいですか?

定期的な清掃

なぜならセラミックアニロックスローラー長期間使用するとインクやコーティング液の残留物が蓄積しやすいため、定期的な清掃が特に重要です。専門の洗浄剤または超音波洗浄装置を使用して、アニロックス ローラーを徹底的に洗浄し、残留物を除去し、ローラーの伝達性能を回復することができます。

衝突を防ぐ

セラミックコーティングは硬度が高いですが、強い衝撃や衝突が加わると亀裂が入ったり、剥がれたりすることがあります。したがって、設置、分解、輸送の際には、ローラーへの機械的衝撃を避けるために特別な注意を払う必要があります。

定期点検

安定した性能を確保するために、アニロックス ローラーの表面状態とアニロックス完全性を定期的に検査してください。顕微鏡またはその他の専門的な試験装置を使用して、アニロックスの摩耗とコーティングの完全性をチェックできます。アニロックス ローラーの表面が明らかに磨耗しているか、コーティングが損傷している場合は、適時に修理または交換する必要があります。

合理的な保管

未使用のセラミック アニロックス ローラーは、湿気や化学的腐食を避けるために、乾燥した清潔な環境に保管する必要があります。コーティングに過度の圧縮応力がかからないように、ローラーを水平に置くのが最善です。

さまざまな業界におけるセラミック アニロックス ローラーの用途は何ですか?

セラミックアニロックスローラーの幅広い用途は、その優れた性能と多機能の適応性によるものです。以下の業界では、セラミック アニロックス ローラーが重要な役割を果たしています。

フレキソ印刷業界

フレキソ印刷では、セラミックのアニロックス ローラーを使用してインクの転写量を制御し、印刷製品の均一な色と鮮明なパターンを確保します。メッシュ数とアニロックスの深さを調整することで、さまざまな印刷効果を実現し、多様な印刷ニーズに対応できます。

グラビア印刷業

グラビア印刷は、通常、パッケージ印刷や化粧紙印刷など、大規模かつ高精度な印刷作業で使用されます。セラミックアニロックスローラーは、グラビア印刷のインキ量を正確に制御し、各印刷の均一性を確保する役割を果たします。効果。

コーティング産業

コーティングプロセスでは、セラミックアニロックスローラーを使用してコーティング液の厚さと均一性を制御し、コーティングの品質と性能を保証します。紙コーティング、フィルムコーティング、金属コーティングのいずれに使用しても、セラミックアニロックスローラーは高品質のコーティング効果を提供します。

医薬品および食品包装業界

医薬品および食品包装業界では、セラミック アニロックス ローラーの高い衛生基準と耐食性により、理想的な選択肢となっています。コーティングや印刷プロセスの精度を保証するだけでなく、製品の安全性を確保するための厳しい衛生要件も満たします。

セラミックアニロックスローラーを選ぶポイントは何ですか?

セラミック アニロックス ローラーを選択する場合は、特定の用途シナリオとニーズに応じて、次の重要な点を総合的に考慮する必要があります。

1. 印刷またはコーティングプロセスに応じて、適切なメッシュ数とアニロックス深さを選択します。

2. コーティング液やインクの特性に合わせて、適切なセラミックコーティング材を選択してください。

3. 生産ラインの動作速度と圧力を考慮し、適切なローラーサイズと塗布厚を選択してください。

4. アニロックスローラーの耐摩耗性と耐用年数を評価し、長期使用のニーズを満たすことができることを確認します。

5. アニロックスローラーの品質と安定した性能を保証するために、優れたアフターサービスと技術サポートを備えたサプライヤーを選択してください。