工業用タングステンカーバイドコーティングローラーを傷つけるものは何ですか?

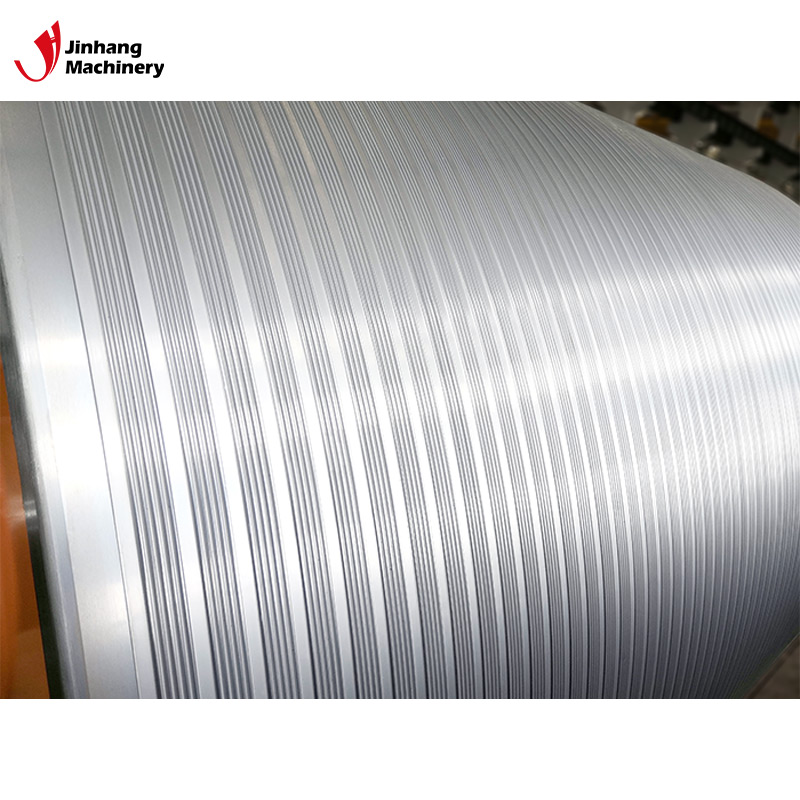

タングステンカーバイドコーティングは、工業用ローラーの重要な保護材料です。優れた硬度と耐摩耗性で知られ、重工業、鉄鋼製造、製紙、ガラス加工などの分野で広く使用されています。タングステンカーバイドコーティングローラータングステンカーバイドコーティングは、特に高摩擦、高圧、化学侵食などの極端な環境下において、厳しい作業条件下でも長期にわたって安定した性能を維持できます。ただし、タングステンカーバイドコーティングは硬度と耐摩耗性が極めて高いにもかかわらず、特定の状況下では傷が付いたり損傷したりする可能性があります。

この記事では、タングステンカーバイドコーティングに傷をつける可能性のある物質や要因を詳しく調査し、これらの要因が工業生産に及ぼす潜在的な影響を分析します。

タングステンカーバイドコーティングの硬度と耐摩耗性はどれくらいですか?

タングステン カーバイド コーティング ローラーに傷がつく原因について議論する前に、まずタングステン カーバイドの硬度を理解する必要があります。タングステン カーバイドは、モース硬度が 8.5 ~ 9 と、天然ダイヤモンドの硬度 (10) に近い非常に硬い素材です。このため、タングステン カーバイド コーティングは、最も一般的な摩耗や腐食環境に対して非常に強力です。

しかし、このような硬い素材でも完全に壊れないわけではありません。タングステン カーバイド コーティングの性能に影響を与える要因には、機械的ストレス、物理的衝撃、化学的腐食などがあります。タングステン カーバイドよりも硬い、または特定の特性を持つ素材や作業条件によっては、タングステン カーバイドが損傷する可能性があります。

工業用タングステンカーバイドコーティングローラーを傷つけるものは何ですか?

ダイヤモンドのような材料

ダイヤモンドのモース硬度はタングステンカーバイドよりも1段階高い10であるため、ダイヤモンドのような材料はタングステンカーバイドコーティングに簡単に傷を付けることができます。一部の高精度製造プロセスでは、材料の切断や加工用のツールとしてダイヤモンドツールが使用されています。これらのプロセス中にタングステンカーバイドコーティングローラーがダイヤモンドツールに接触すると、わずかな摩擦や衝撃でも表面に傷が残る可能性があります。

さらに、鉱石処理業界では、高硬度のダイヤモンド粒子を含む一部の鉱物や石も、タングステンカーバイドコーティングローラーと接触すると損傷を引き起こす可能性があります。

炭化ケイ素(シリコンカーバイド)と立方晶窒化ホウ素(CBN)

炭化ケイ素と立方晶窒化ホウ素は、ダイヤモンドに次いで2番目に硬い材料で、モース硬度はそれぞれ9.5と9です。これらは工業用の切削工具や研削工具、特に硬質金属やその他の耐摩耗性材料の加工を必要とする工程で広く使用されています。

タングステンカーバイドコーティングローラーが操作中にシリコンカーバイドまたは立方晶窒化ホウ素と接触すると、特に高圧および高摩擦条件下では、これらの超硬質材料がコーティングを傷つけたり摩耗したりする可能性があります。生産ラインに混入した微量の微粒子でも、長期的な摩耗の問題を引き起こす可能性があります。

高応力下での機械的摩擦

タングステンカーバイドコーティングは耐摩耗性が極めて高いですが、極めて高い機械的ストレス、特に過負荷操作や高速摩擦下では、コーティング表面が徐々に摩耗し、長期疲労により傷がつくこともあります。摩擦自体はエネルギー散逸プロセスです。超高摩擦の作用下では、タングステンカーバイドコーティングは局所的な損傷に完全に耐えられない可能性があります。

例えば、鋼材圧延や重鉱物処理などの高圧、高速の機械環境では、継続的な高応力摩擦により、タングステンカーバイドコーティングローラーに傷がつくことがあります。また、時間の経過とともに、タングステンカーバイドコーティングの表面に摩擦による微細な亀裂が生じ、表面の傷や剥離につながる可能性があります。

異物(砂、金属片など)

工業生産環境では、砂や金属片などの異物が生産ラインに混入することがあります。これらの粒子はタングステンカーバイドよりも硬度が高くないかもしれませんが、高圧または高速摩擦条件下でタングステンカーバイドコーティングローラーと接触すると、傷を引き起こす可能性があります。

例えば、金属加工業界では、機械の表面に小さな金属片や切削粒子が埋め込まれている場合があります。これらの金属粒子がタングステンカーバイドコーティングローラーの表面に押し付けられると、ローラーが回転して材料が輸送されるときに、コーティング表面に摩耗跡や傷が形成される可能性が非常に高くなります。

化学的腐食および腐食性媒体

タングステンカーバイドコーティングは優れた耐食性を備えていますが、非常に腐食性の高い化学物質や高温環境では、コーティングが化学反応を起こし、表面の保護能力が徐々に失われることがあります。この場合、コーティングの表面は脆くなり、機械的な傷がつきやすくなります。

たとえば、炭化タングステンコーティングは、高温の酸性またはアルカリ性の環境に長時間さらされると耐腐食性が弱まることがあります。化学媒体の浸透によりコーティングの内部構造が緩み、日常の動作中にローラーが機械的ストレスを受けやすくなり、傷や部分的な剥離が生じることがあります。

温度変化による熱疲労

タングステンカーバイドコーティングローラーは高温環境で優れた性能を発揮しますが、長時間にわたって極端な温度変動(冷却と加熱の交互サイクルなど)にさらされると、コーティングに熱疲労が生じ、表面の微細構造が変化する可能性があります。この熱疲労によりコーティング表面に微小亀裂が生じ、耐摩耗性が低下し、その後の機械操作で傷がつきやすくなります。

特に鉄鋼やガラスなどの高温生産業界では、工業用ローラーは極めて高い温度で動作する必要があります。温度が急激に変化したり、激しく変動したりすると、タングステンカーバイドコーティングの熱安定性が損なわれます。マイクロクラックが形成されると、外力や摩擦によって損傷がさらに深刻化する可能性があります。

タングステンカーバイドコーティングローラーに傷がつくと、どのような結果になりますか?

タングステンカーバイドコーティングローラーの表面に傷がつくと、表面の損傷だけでなく、生産プロセス全体や設備の寿命にも影響を及ぼす可能性があります。

材料品質の劣化

工業用ローラーは通常、生産ラインにおいて輸送、コーティング、カレンダー加工などの重要な役割を果たします。表面に傷がつくと、もともと滑らかなローラーでも圧力分布が不均一になり、コーティングの不均一、へこみ、傷などの材料表面欠陥を引き起こし、製品の品質と一貫性に重大な影響を及ぼします。

機器の性能低下

タングステンカーバイドコーティングローラーに傷がつくと、ローラー全体の耐摩耗性と耐腐食性も低下し、ローラーの摩耗が悪化し、設備の耐用年数が短くなり、メンテナンスや交換の頻度が増加します。長期的には、生産ラインの運用コストが大幅に増加し、企業の生産効率と利益に深刻な影響を及ぼします。

生産効率の低下

傷はタングステンカーバイドコーティングローラーの性能低下に直接つながるだけでなく、修理や交換が必要になるため、設備のダウンタイムも増加します。生産ラインが停止すると、企業が直面する損失は膨大になることがよくあります。特に、高強度操作を伴う重工業分野では、ダウンタイムが発生すると、大きな経済的損失が発生します。

タングステンカーバイドコーティングローラーの傷を防ぐにはどうすればいいですか?

しかし、タングステンカーバイドコーティングローラー耐摩耗性と耐腐食性が非常に高いですが、傷や損傷を避けるために、企業はコーティングの長期安定性と生産設備の効率的な運用を確保するための予防措置を講じる必要があります。

定期的な清掃とメンテナンス

工業生産においては、工業用ローラーの表面を適時に清掃し、メンテナンスすることが重要です。定期的に異物や金属片などを除去することで、これらの硬い粒子がローラーの表面で摩耗するのを防ぎます。さらに、メンテナンスの過程では、コーティングに小さなひび割れや傷がないか注意深くチェックし、小さな損傷はすぐに修復して、それ以上の拡大を防ぐ必要があります。

生産環境の不純物含有量を制御する

製造工程では、製造環境における不純物や異物を最小限に抑えます。たとえば、金属加工工場では、ローラーの動作中に切削粒子が摩耗を引き起こすのを防ぐために、切削粒子が製造ラインに残らないようにすることが重要です。

温度制御を最適化する

高温生産業界では、極端な温度変化を避けることで、タングステンカーバイドコーティングされたローラーの熱疲労を効果的に防ぐことができます。コーティングに対する温度変動の影響を最小限に抑えるには、加熱と冷却の移行がスムーズである必要があります。

JH 機械 は、2001 年以来、産業用ロール製造部門の先駆者です。ISO9001 認定を受けた中国の工場では、クロムメッキ ロール、タングステン カーバイド コーティング ローラー、ポリウレタン ロールなどの高品質のロールを製造しています。包装、自動車、リチウム バッテリーなどの業界にサービスを提供し、お客様独自の要件に合わせた完全にカスタマイズされたソリューションを提供しています。当社の大量購入割引、競争力のある価格設定、信頼できるアフター サポートをご利用ください。JH 機械 から購入すれば、すべてのロールの精度と耐久性が保証されます。