工業用セラミックアニロックスローラーの製造工程は複雑ですか?

広く使用されている産業機器として、セラミックアニロックスローラーセラミックアニロックスローラーは、耐摩耗性、耐高温性、耐腐食性などの優れた性能を備え、多くの業界で重要な役割を果たしています。印刷、コーティング、製紙、繊維産業のいずれにおいても、セラミックアニロックスローラーの需要は非常に強いです。しかし、その優れた用途性能にもかかわらず、セラミックアニロックスローラーの製造プロセスは、一般的な工業用ローラーよりもはるかに複雑であり、複数の高精度でハイテクなリンクとプロセスが関係しています。

この記事では、工業用セラミックアニロックスローラーの製造プロセスを詳細に説明し、その複雑さを分析し、このプロセスにおける主要な技術的困難に答えます。

セラミックアニロックスローラーとは何ですか?

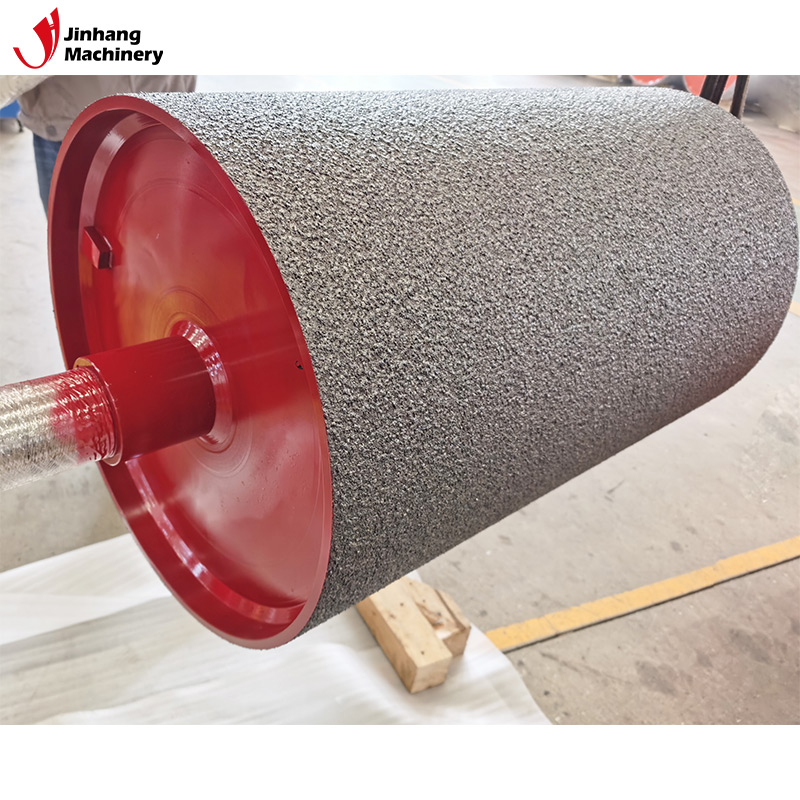

セラミックアニロックスローラーは、特殊なテクスチャ表面を持つローラー本体であり、表面に均一に分布したメッシュの凹凸テクスチャを備えています。このメッシュ構造の形成により、ローラーと材料との接触面積が効果的に増加し、液体またはインクの流れを制御し、コーティング、印刷などのプロセスの均一性が向上します。セラミックアニロックスローラーは、フレキソ印刷、コート紙、膜材料の製造など、高精度のコーティングと印刷が求められる分野で広く使用されています。

セラミックアニロックスローラーの本体は通常、高強度鋼またはアルミニウム合金で作られ、表面にはセラミック材料の層がコーティングされています。このセラミック層はローラーに非常に強い耐摩耗性を与えるだけでなく、高温や腐食性化学物質に対する耐性も大幅に向上させます。その優れた性能により、セラミックアニロックスローラーは多くのハイエンド生産ラインの重要な部分となっています。

セラミックアニロックスローラーの製造工程は何ですか?

セラミックコーティングの選択と処理

セラミックアニロックスローラーのコアプロセスの 1 つは、セラミックコーティングの製造です。このプロセスの複雑さは、適切なセラミック材料の選択とコーティングの正確な制御に反映されています。一般的に使用されるセラミック材料には、優れた硬度、耐摩耗性、耐熱性を備えた酸化アルミニウム (アル₂O₃)、酸化ジルコニウム (ジルコニア₂)、窒化ケイ素 (シ₃N₄) などがあり、高負荷、高温、腐食環境での使用に適しています。

セラミックコーティングの適用は、通常、プラズマスプレーと熱スプレーという 2 つの主な技術によって実現されます。これら 2 つの方法の核心は、セラミック粉末を高温で溶かし、それをローラーの表面にスプレーすることです。スプレー方法の違いにより、コーティングの厚さ、均一性、接着性を必要に応じて調整できます。

● プラズマ溶射:プラズマ溶射技術は、アーク放電によってセラミック粉末を高温に加熱し、高圧の空気流によってセラミック溶融物をローラー表面に吹き付けます。このプロセスにより、より強力な結合と耐摩耗性を備えた高品質のコーティングを生成できます。

● 溶射:溶射プロセスでは、高温の空気流によってセラミック粉末を十分に高い温度に加熱し、それをローラーの表面に噴霧します。溶射コーティングの均一性は比較的劣りますが、要件が低い一部の用途に適しています。

セラミックコーティングの厚さと均一性は、ローラーの最終的な性能にとって非常に重要です。コーティングが厚すぎるとローラーの弾力性と靭性が低下し、コーティングが薄すぎると摩耗や腐食が早期に発生する可能性があります。したがって、コーティングの品質を管理するには、正確な技術と経験が必要です。

アニロックスローラーの製造工程

セラミックアニロックスローラーの最も注目すべき特徴は、その表面の特殊なアニロックス構造です。アニロックスローラーの製造プロセスは、ローラーの性能に影響を与える重要な要素の 1 つです。一般的に、アニロックスローラーの製造方法には、機械彫刻とレーザー彫刻の 2 つがあります。

● 機械彫刻:機械彫刻はアニロックスローラーを製造する伝統的な方法です。精密機械設備を使用して、セラミックコーティングにメッシュテクスチャを彫刻します。この方法では、必要に応じてさまざまな形状と仕様のメッシュを彫刻できますが、加工精度は比較的低く、ローラーの材質とセラミックコーティングの影響を受けやすいです。

● レーザー彫刻:レーザー技術の進歩により、レーザー彫刻はメッシュを作成するためのより正確で効率的な方法になりました。レーザー彫刻技術は、レーザービームを使用してセラミックコーティングの表面にメッシュテクスチャを除去し、メッシュの深さ、幅、間隔を正確に制御できます。この方法は、特に一部のハイエンドアプリケーション向けの高精度で高品質のセラミックアニロックスローラーの製造に適しています。

アニロックスの設計要件は用途によって異なり、生産プロセスや製品によって必要なアニロックスの密度や形状も異なります。たとえばフレキソ印刷では、アニロックスの形状や間隔がインクの転写やコーティングの品質に影響するため、正確な制御が必要です。

表面研磨と処理 セラミックコーティングとアニロックス彫刻が完了したら、通常、セラミックアニロックスローラーの表面に水洗と研磨のプロセスが適用されます。表面研磨は、コーティング表面の粗い部分を取り除くだけでなく、セラミックアニロックスローラーの滑らかさを向上させ、摩擦を減らし、作業中に材料をより繊細に処理できるようにします。

表面研磨では通常、超音波洗浄や化学腐食などの方法を使用して、セラミック表面をより滑らかにし、耐摩耗性を高めます。さらに、研磨プロセスにより、セラミックコーティングの接着性がさらに最適化され、製造プロセス中の耐久性が向上します。

ローラー品質検査

セラミックアニロックスローラーの製造は、コーティングと彫刻のプロセスだけではなく、製造後の品質検査も重要です。ローラー本体の品質検査には、主に次の点が含まれます。

● 寸法検査:ローラー本体の直径、長さ、その他の幾何学的寸法が設計要件を満たしていることを確認します。

●表面検査:目視検査、顕微鏡検査などの方法により、セラミックコーティングの表面が均一であるか、ひび割れや気孔などの欠陥がないかを確認します。

● 硬度試験:ロックウェル硬度計またはビッカース硬度計を使用してセラミックコーティングの硬度を測定し、十分な耐摩耗性があることを確認します。

● 接着テスト:セラミックコーティングとローラー表面の接着性を検出し、コーティングが簡単に剥がれないことを確認します。

セラミックアニロックスローラーの製造工程が複雑なのはなぜですか?

プロセスの複雑さの原因

セラミックアニロックスローラーの製造プロセスの複雑さは、特に原材料の選択、コーティング処理、アニロックス設計、表面品質管理など、さまざまな側面に反映されています。

● セラミックコーティングに対する高い要求:セラミック材料の製造プロセスでは、高温、高圧などの特殊な環境が必要であり、材料自体が脆いため、プロセスの精度に対する要求が非常に高くなります。セラミック材料によって、温度、雰囲気、スプレー速度などの条件に対する反応が異なります。これらの要素をいかに正確に制御するかが、製造上の難しさです。

● アニロックス構造の複雑さ: アニロックスの設計と製造は、セラミックアニロックスローラーの性能に直接影響します。複雑なアニロックスには、レーザー彫刻や機械彫刻の高精度操作を含む正確なプロセス制御が必要であり、これにより、アニロックスの間隔と形状がミクロンレベルで一貫していることが保証されます。

● 高い品質基準: セラミックアニロックスローラーの用途では、特に印刷やコーティングなどの精密加工において、精度と表面品質に対する高い要件が求められることがよくあります。ひび割れや毛穴などの表面欠陥は、重大な品質問題を引き起こす可能性があります。そのため、生産プロセスのあらゆる段階で厳格な品質管理が必要です。

セラミックアニロックスローラーの製造における技術的な困難

製造における技術的な困難セラミックアニロックスローラー主に以下の側面に集中しています。

● セラミックコーティングの均一性と接着性:セラミックコーティングの均一性と基材への接着性を確保する方法は、製造プロセスで最も難しい技術の 1 つです。コーティングの厚さが不均一であったり、接着性が悪かったりすると、高温や高圧下でローラーが剥がれたり脱落したりする可能性があります。

● アニロックスパターンの精密制御:アニロックスパターンの設計と彫刻精度は、ローラーの使用時の性能を直接決定します。精度が不十分な場合、インクの分布が不均一になり、製造プロセス中のコーティング効果に影響を与える可能性があります。

● 表面品質の管理:ひび割れ、気泡、傷などの表面欠陥は、セラミックアニロックスローラーの耐用年数と作業性能に直接影響します。生産工程中に高精度の表面処理を実現し、欠陥を減らす方法は、もう 1 つの技術的な難しさです。

精度と耐久性を兼ね備えた工業用ロールなら、JH 機械 にお任せください。20 年以上の経験を持つ当社は、加熱ロール、セラミックコーティングロール、タングステンカーバイドロールなど、さまざまなロールを製造しています。ISO9001 認定の当社の施設では、リチウム電池製造、冶金、印刷などの業界向けに高度な設備を使用しています。今すぐお問い合わせいただき、競争力のある価格、カスタマイズオプション、卸売割引をご利用ください。