工業用クロムメッキローラーのクロム層から酸化物を除去するにはどうすればよいですか?

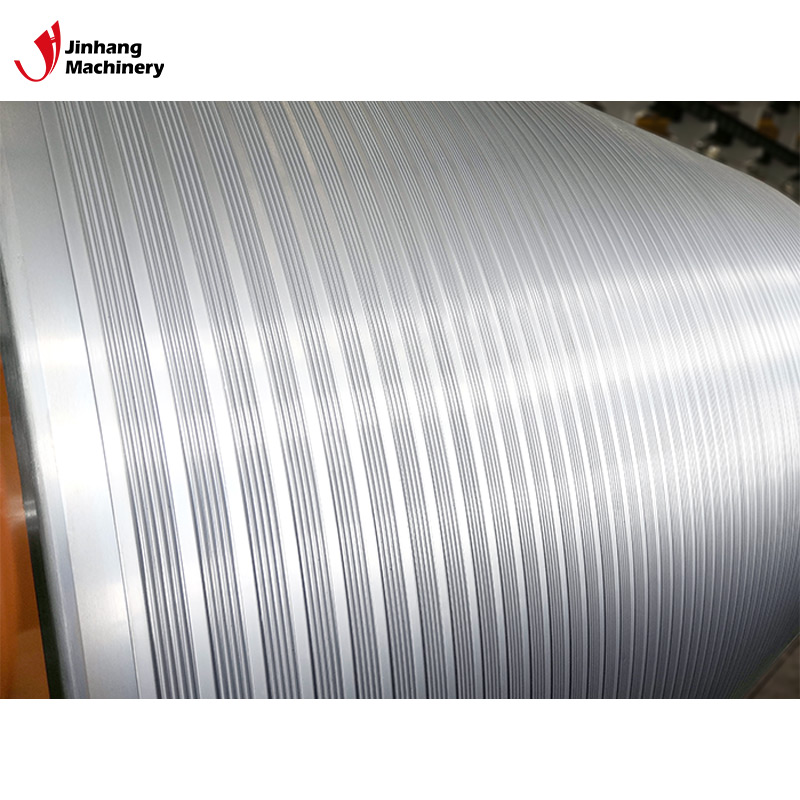

工業用クロムメッキローラー製造業の印刷、コーティング、カレンダー加工、その他のプロセスフローで広く使用されています。表面のクロム層により耐摩耗性、耐食性に優れています。ただし、クロム層自体は優れた保護特性を持っていますが、長期間使用すると、その表面に酸化物が徐々に蓄積する可能性があります。酸化物の存在は、クロムメッキローラーの表面仕上げに影響を与えるだけでなく、機能的性能を弱め、生産効率に影響を与える可能性があります。したがって、クロムメッキローラーのクロム層上の酸化物をタイムリーかつ効果的に除去することは、装置の正常な動作を保証するための重要なステップです。

酸化物の形成の原因は何ですか?

クロム層は強力な抗酸化特性を持っていますが、高温、高湿度、または化学環境などの特定の条件下では、クロムめっき表面で酸化反応が発生する可能性があります。このような状況は工業生産では珍しいことではありません。たとえば、高温での製造中に、空気中の酸素がクロム層と反応して、酸化クロムなどの酸化物が生成されます。さらに、製造時に使用される特定の化学物質も酸化プロセスを促進する可能性があります。

酸化物はクロムメッキローラーにどのような影響を与えますか?

クロム層の表面に酸化物が存在すると、一連の問題が発生する可能性があります。まず、酸化物によりクロムメッキローラーの表面仕上げが変化し、印刷やコーティングなどの工程にムラが生じ、最終製品の品質に影響を与えます。第二に、酸化物の蓄積によりクロムめっき層表面の微細構造が変化し、耐摩耗性や耐食性が低下し、クロムめっきローラの耐用年数がさらに短くなる可能性があります。

クロムメッキローラーから酸化物を除去する一般的な方法は何ですか?

工業用クロムメッキローラーの表面の酸化物を効果的に除去する方法はいくつかあります。以下の方法は業界で広く使用されており、それぞれに独自の長所と短所があり、特定の状況に応じて選択できます。

機械研磨法

機械研磨とは、クロムメッキを施したローラーの表面から酸化物を機械的な力で除去することです。この方法は操作が簡単で、表面の酸化物を素早く除去し、ローラーの仕上げを復元できます。

● 手順: まず、適切な研磨装置と研磨剤 (酸化アルミニウム研磨粉など) を選択し、ローラーのサイズと酸化物の厚さに応じて研磨パラメータを調整します。作業中は、ローラーを研磨機に取り付け、酸化物が完全に除去されるまで均一な力を加えて表面を研磨します。

● 利点: 機械研磨により酸化物が迅速かつ効果的に除去され、クロムメッキローラーの表面状態を即座に回復できます。

●短所:操作を誤るとクロムメッキ層の損傷や厚みムラが発生し、ローラーの長期性能に影響を与える可能性があります。したがって、過度の摩耗を避けるために、作業中の研磨力と時間の制御には特別な注意を払う必要があります。

化学洗浄方法

化学洗浄法は、酸性またはアルカリ性の薬液を用いて酸化物と化学反応を起こし、酸化物を溶解除去する方法です。

●手順:酸化物の種類やクロムめっき層の特性に応じて、適切な化学洗浄剤(希硫酸や塩酸溶液など)を選択してください。クロムメッキのローラーを洗浄液に浸します。一定時間が経過したら、ローラーを取り出し、きれいな水で十分に洗い流し、残留薬剤を除去します。

●利点:化学洗浄法は除去が困難な酸化物を効果的に除去でき、ローラーの物理的形状への影響がほとんどありません。複雑な表面のローラーの加工に適しています。

● 短所:化学洗浄剤はクロムめっき層に一定の腐食作用を及ぼす可能性があり、環境汚染を防ぐために洗浄工程中の廃液処理は環境保護規制に準拠する必要があります。さらに、化学物質が身体に害を及ぼすのを防ぐために、作業者は保護具を着用する必要があります。

電気化学的除去方法

電気化学的除去法は、電解反応により酸化物を還元または溶解することにより、クロムめっき層表面の酸化物を除去する方法である。

● 手順:クロームメッキローラー電解槽の一方の電極として適切な電解液(希塩酸など)を選択し、電源投入後、電流と電圧を調整して表面酸化物を電気化学反応させ、溶解または還元します。それ。

●利点:電気化学的除去方法は精密な制御を実現でき、酸化物の除去効果が高く、クロムめっき層へのダメージが少ない。高い表面要件が要求されるクロムメッキローラーに適しています。

● 短所:この方法は設備コストが高く、操作が複雑で、操作と保守には専門の人員が必要です。さらに、電気分解プロセス中に発生するガスや溶液の残留物も、環境汚染を避けるために適切に処理する必要があります。

レーザー洗浄方法

レーザー洗浄法は、高エネルギーのレーザー光線を酸化物に直接照射し、酸化物を急速に加熱、膨張、蒸発させ、洗浄効果をもたらします。

● 手順: 高出力レーザーを使用してレーザー ビームのエネルギー密度と走査速度を調整し、レーザー ビームが酸化層に正確に作用するようにします。洗浄プロセス中、表面が滑らかな表面に戻るまで、レーザー ビームが酸化層を層ごとに除去します。

● 利点: レーザー洗浄方法は非接触操作であり、洗浄プロセスによってクロムめっき層に機械的損傷が生じることはありません。洗浄精度が高く、局所的な頑固な酸化物も処理できます。さらに、レーザー洗浄には化学物質が残留せず、環境に優しいです。

● 短所: レーザー装置は高価であり、操作技術に対する高い要求があります。広い領域や厚い酸化物の迅速な除去には適していません。

超音波洗浄法

超音波洗浄法は、高周波音波を使用して液体中にキャビテーション効果を引き起こし、小さな気泡を形成し、それが破裂してクロムめっき層の表面の酸化物を除去します。

● 手順:クロムメッキローラーを超音波洗浄機の洗浄液(通常は水系洗浄液または溶剤)に浸漬し、超音波装置を起動すると、洗浄液中の微細な泡が連続的に発生し、ローラー上で破裂します。ローラー表面を洗浄し、クリーニング効果を発揮します。

● 利点: 超音波洗浄方法は、ローラー表面の小さなくぼみに浸透し、従来の方法では到達するのが困難な酸化物を除去できます。クロムめっき層への物理的損傷が少なく、洗浄プロセスは比較的高速です。

● 短所:超音波洗浄は軽い酸化物や汚れの除去に適しています。酸化物層が厚いか強い場合、その効果は機械的または化学的方法ほど顕著ではない可能性があります。また、超音波洗浄機の選定や使用にも専門的な知識が必要です。

適切な脱酸素方法を選択するにはどうすればよいですか?

さまざまなクロムローラーや酸化物の種類に応じて、適切な脱酸方法を選択することが重要です。選択プロセスでは次の要素を考慮する必要があります。

酸化物の厚さと性質

酸化層が薄く、表面の汚れやわずかな酸化が主な場合は、超音波洗浄または化学洗浄方法が優先されます。厚い酸化物層や頑固な酸化物層の場合は、機械研磨またはレーザー洗浄の方が効果的である場合があります。

クロムメッキの特徴

クロムめっき層が異なれば、厚さ、硬度、化学的安定性も異なります。薄いまたは脆弱なクロムめっき層の場合は、機械的損傷を引き起こす可能性のある研磨方法は避け、電気化学的または化学的洗浄を優先する必要があります。クロムめっき層が厚い場合は、機械研磨またはレーザー洗浄がより信頼性の高い選択肢です。

機器の条件と動作要件

脱酸素方法を選択する場合、企業は既存の装置の状態と運用技術レベルも考慮する必要があります。たとえば、レーザー洗浄および電気化学的除去方法は、装置および操作技術に対する高い要件があり、対応する技術的予備力を持つ企業に適しています。超音波洗浄と化学洗浄は操作が比較的簡単で、ほとんどの企業に適しています。

環境保護と安全係数

脱酸方法を考える際には、環境保護や安全性も無視できない要素です。化学洗浄方法では、環境への汚染を避けるため、薬剤の選択や廃液処理に注意が必要です。レーザーおよび電気化学的方法では、オペレーターへの危害を避けるために、操作中の安全保護に注意を払う必要があります。