工業用タングステンカーバイドローラーの製造方法は?

タングステンカーバイドローラータングステンカーバイドローラーは、現代の金属加工産業、特に製鋼、圧延、プラスチック加工などの分野において重要なツールです。タングステンカーバイドローラーは、高い硬度、耐摩耗性、優れた熱安定性により、様々な圧延機で広く使用されています。タングステンカーバイドローラーの製造には、材料選定、プロセス設計、加工技術など、複数の要素が関わってきます。この記事では、工業用タングステンカーバイドローラーの製造方法を詳しく説明し、主要な手順と技術要件を分析します。

タングステンカーバイドローラーとは何ですか?

タングステンカーバイドローラーとは、通常、超硬合金(タングステンコバルト合金、タングステンカーボン合金など)で作られたローラーを指します。超硬合金は優れた耐摩耗性、耐高温性、耐腐食性を備えており、金属加工プロセス、特に鉄鋼圧延やアルミニウム加工の分野において、極めて高い効率と長寿命を実現します。

タングステンカーバイドローラーの用途は、次のカテゴリにまとめることができます。

● 鋼圧延:タングステンカーバイドローラーは、熱間圧延、冷間圧延、シームレス鋼管の製造によく使用されます。

● アルミニウム加工:タングステンカーバイドローラーは、アルミニウムの熱間圧延および冷間圧延プロセスでますます広く使用されています。

耐摩耗性要件が高い加工: タングステンカーバイドローラーは、ローラー表面の摩耗に対する厳しい要件など、ローラーの耐摩耗性に対する要件が高い一部の加工に適しています。

タングステンカーバイドローラーの材質オプションは何ですか?

タングステンカーバイドローラーのコア技術は、その材料選定にあります。超硬合金材料の主成分は、通常、タングステン、炭素、コバルト、ニッケルなどの元素からなる合金です。異なる組成の組み合わせや製造プロセスは、タングステンカーバイドローラーの性能、ひいては加工効率や耐用年数に影響を与えます。以下では、タングステンカーバイドローラーに一般的に使用されるいくつかの材料について詳しく説明していきます。

● タングステンコバルト合金:タングステンコバルト合金は、タングステンカーバイドローラーに最も多く使用される材料の一つです。タングステンは超硬合金の主成分であり、非常に高い硬度と耐摩耗性を備えています。一方、コバルトは主にバインダーとして使用され、優れた靭性と耐高温性を備えています。タングステンとコバルトの比率を制御することで、硬度と靭性の異なる合金を得ることができ、様々な作業条件に適応できます。

● タングステンカーボン合金:タングステンカーボン合金は硬度が高いですが、靭性はタングステンコバルト合金よりわずかに劣り、主に耐摩耗性が高い用途に使用されます。

● ニッケル基合金:高温高圧環境において、ニッケル基合金は優れた耐食性と耐摩耗性を備えており、一部の特殊なタングステンカーバイドローラーに使用されています。

● その他の合金材料: 技術の進歩に伴い、モリブデン系合金、クロム合金など、いくつかの新しい合金材料が徐々にタングステンカーバイドローラーの製造に参入してきました。

タングステンカーバイドローラーの製造工程は何ですか?

タングステンカーバイドローラーの製造は、原材料の選定から完成品の検査まで、複数の工程を経る複雑なプロセスです。以下は、タングステンカーバイドローラーの製造における主な工程です。

1. 合金粉末の調製

タングステンカーバイドロールの製造には、まず適切な粉末を準備する必要があります。これは通常、粉末冶金技術によって製造されます。超硬合金粉末の調製は、最終製品の品質を決定づける重要な要素です。一般的な粉末調製方法には以下が含まれます。

● ボールミル粉砕:タングステン、コバルト、炭素などの原料をボールミルで粉砕し、粉末状にします。ボールミル粉砕工程では、最終的な超硬合金の性能を確保するために、合金組成の均一性と粉末の粒子サイズを制御する必要があります。

● 気流粉砕:高圧の気流によって粉末を衝突させて擦り、必要な粒子サイズにさらに分散させます。

●化学還元法:合金組成の純度を確保するために、高純度タングステン粉末、コバルト粉末などを調製するために使用されます。

2. 合金粉末の混合と成形

合金粉末を調製した後、設計要件に従って異なる成分の粉末を正確に混合する必要があります。混合された粉末はプレス機に供給され、高圧で所定の形状のブランクに成形されます。プレス工程では、合金粉末が完全に混合され、気孔や亀裂の発生を防ぐために、温度と圧力を正確に制御する必要があります。

3.焼結プロセス

プレス加工されたブランクは、密度と硬度を必要なレベルまで高めるために焼結工程を経る必要があります。焼結工程とは、高温処理によって粉末粒子を拡散・融合させ、緻密な超硬合金組織を形成する工程です。焼結温度は通常1400℃~1600℃で、焼結雰囲気は酸化反応を防ぐため、一般的に水素またはアルゴンです。

焼結工程では合金の組成と多孔度が変化するため、温度、雰囲気、時間などのパラメータを正確に制御する必要があります。焼結合金は良好な密度と高い硬度を有し、その後の加工の基礎となります。

4. 荒削りと仕上げ

焼結炭化タングステンローラーブランクは基本的な硬度と密度を備えていますが、形状とサイズがまだ要件に達していないため、荒加工と仕上げが必要です。

● 荒加工:主に旋削、フライス加工などの機械加工方法を用いて余分な材料を除去し、ワークを最終形状に近づけます。荒加工中は、高温や不適切な操作による材料損傷を防ぐため、特別な注意が必要です。

● 仕上げ:研削やラッピングなどの精密加工技術により、タングステンカーバイドローラーの寸法、表面仕上げ、表面硬度は最終基準を満たします。仕上げ工程では、クーラントの選択と加工パラメータの調整が加工品質に極めて重要です。

5.表面処理と強化

仕上げ後、特に高荷重・高速運転条件下では、タングステンカーバイドローラーの表面品質をさらに最適化する必要があります。表面処理はローラーの性能向上の鍵となります。一般的な表面処理方法には以下が含まれます。

● 熱処理:さらに高温加熱・冷却工程を経て、炭化タングステンローラーの内部構造を調整し、硬度と耐摩耗性を向上させます。

● 浸炭処理:表面層に炭素を浸透させて高硬度の表面層を形成し、タングステンカーバイドロールの耐摩耗性を向上させます。

● コーティング技術:一部の高級タングステンカーバイドローラーには、耐腐食性と耐摩耗性を向上させるために金属セラミックコーティングの層がコーティングされています。

6.完成品検査

その後タングステンカーバイドローラー加工後は、サイズ、硬度、表面品質などが技術要件を満たしていることを確認するために、厳密な検査が必要です。一般的な検査項目は以下のとおりです。

●寸法測定:精密機器を使用して、タングステンカーバイドローラーの直径、長さ、表面粗さなどを測定します。

● 硬度試験:マイクロ硬度計またはその他の硬度試験方法を使用して、タングステンカーバイドロールが設計された硬度に達することを確認します。

●表面検査:表面にひび割れや毛穴などの欠陥がないか確認します。

● 耐摩耗性テスト:模擬作業環境での耐摩耗性テストを通じてローラーの耐摩耗性をテストします。

手頃な価格で高品質な工業用ロールをお探しですか?

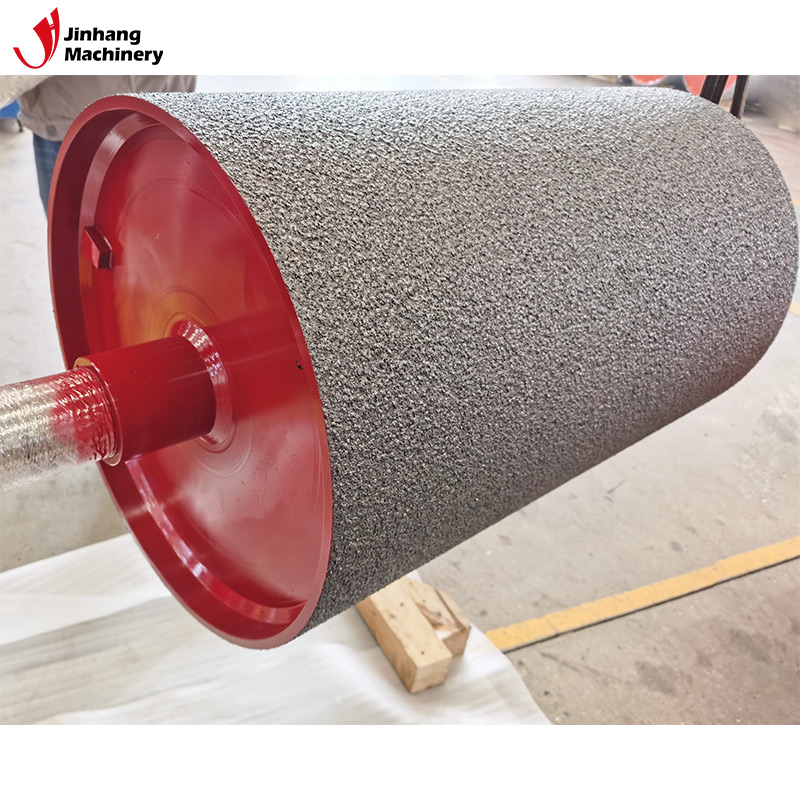

JH Machineryは、ゴム、ポリウレタン、またはタングステンカーバイドコーティングを施したカスタムメイドのロールを提供しており、冶金、包装、自動車試験に最適です。高度な機械設備を導入し、精度と耐久性を保証します。当社の工場では、柔軟な発注量、大量購入割引、そして中国からの直接仕入れによる競争力のある価格設定をご提供しています。コスト効率の高いロールと優れたカスタマーサービスをご提供いたしますので、ぜひ当社にご相談ください。