工業用ローラーにクロムメッキを施す方法は?

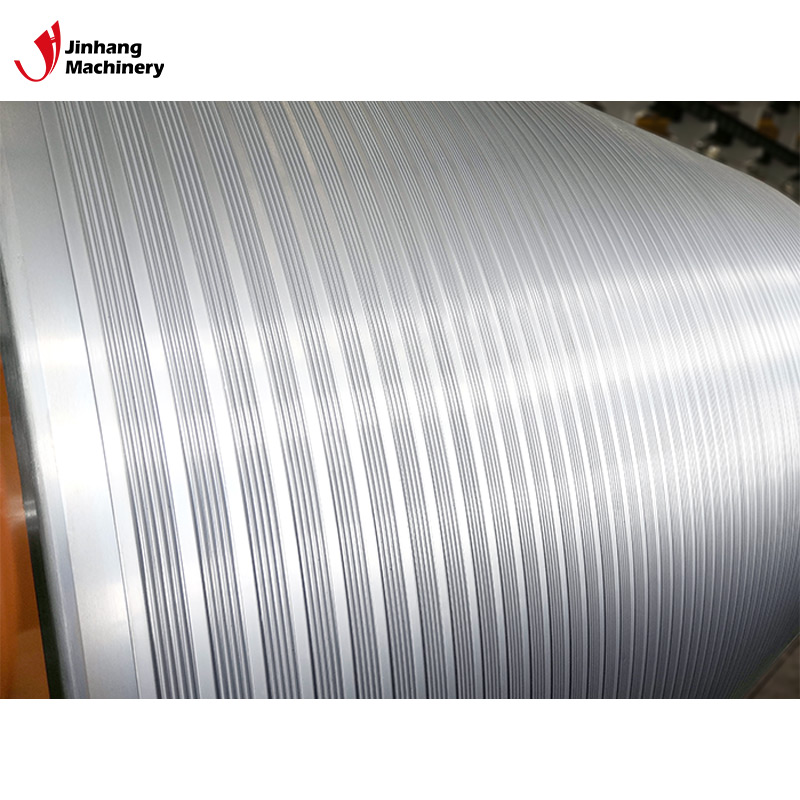

工業用ローラー工業用ローラーは、多くの製造業や重工業の分野で重要な部品であり、生産中に大きな圧力、摩擦、温度変化にさらされます。工業用ローラーの耐用年数を延ばし、性能を向上させるために、耐摩耗性、耐腐食性、表面硬度を高めるためにクロムメッキ処理がよく使用されます。クロムメッキは、ローラーの使用効率を大幅に向上させるだけでなく、メンテナンスコストと生産停止時間を削減します。

では、工業用ローラークロムめっきの具体的な手順は何でしょうか? クロムめっきプロセス中に注意する必要がある重要な要素は何でしょうか? この記事では、工業用ローラークロムめっきの全プロセスを詳しく説明します。

クロムメッキとはどういう意味ですか?

クロムめっきは、電気めっきプロセスによって基板の表面に金属クロムを堆積させる方法です。このプロセスでは、電気分解プロセスを使用してめっき溶液に溶解したクロムイオンを還元し、基板に付着させて均一なクロム層を形成します。クロムめっきプロセスは、工業用ローラーの表面処理によく使用され、耐摩耗性、耐腐食性、表面硬度を向上させて、ローラーの耐用年数を延ばします。

クロムメッキの基本原理は何ですか?

クロムめっきの基本原理は電気化学反応です。電解セルでは、工業用ローラーが陰極として機能し、クロム酸塩溶液中のクロムイオンは電界の作用により金属クロムに還元され、ローラーの表面に堆積します。陽極は通常、鉛や鉛合金などの不溶性材料で作られ、電流を供給し、めっき浴中のクロムイオン濃度を維持する役割を果たします。

クロムメッキの分類は何ですか?

用途に応じて、クロムメッキは装飾用クロムメッキ、硬質クロムメッキ、補修用クロムメッキに分けられます。工業用ローラーでは通常、硬質クロムメッキが使用されます。このコーティングは厚さが厚く、硬度が非常に高いため、高い耐摩耗性と高い耐腐食性が求められる場合に適しています。

工業用ローラーにクロムメッキを施す方法は?

工業用ローラークロムめっきの具体的な手順:

1. 表面処理

2. 電気めっき槽の準備

3. 電気めっき工程

4. 後処理

表面処理

表面処理はクロムメッキ工程の重要な第一歩です。未処理の工業用ローラーの表面には、通常、酸化物、油、ほこりなどの不純物が付着しています。これらの不純物が完全に除去されない場合、クロムメッキ層の密着性と均一性に影響を及ぼします。

● 脱脂:まず、ローラー表面を脱脂する必要があります。通常はアルカリ溶液または有機溶剤を使用して、油汚れや有機汚染物質を除去します。脱脂後は、残留物が後続の加工に影響を与えないように、ローラー表面を水で十分に洗い流します。

● 酸洗: 脱脂後、ローラーの表面の酸化物や錆を除去するために酸洗する必要があります。一般的に使用される酸洗剤には、硫酸、塩酸、フッ化水素酸などがあります。酸洗後は、酸の残留物を除去するために水洗いも必要です。

● 研磨: ローラー表面に極めて高い平滑性が求められる場合、特に機械研磨または電気化学研磨を行って滑らかな表面を得る必要があります。研磨により表面の小さな傷や凹凸が除去され、クロム層がより均一になります。

めっき浴の準備

クロムめっきに使用される電気めっきタンクは、通常、内部にめっき液が入った耐腐食性材料で作られた容器です。電気めっき液の組成は、クロムめっきプロセスにおいて重要な要素です。通常、クロム酸、硫酸、およびその他の添加剤で構成されています。これらの成分は、クロムめっきプロセスの安定性とコーティングの品質を確保するために一緒に機能します。

● 電気めっき溶液の調製:プロセス要件に応じて、クロム酸と硫酸を一定の割合で脱イオン水に溶解します。通常、クロム酸と硫酸の濃度はそれぞれ 250 g/L と 2.5 g/L です。さまざまな工業用ローラーの種類とコーティングの厚さの要件に応じて、電気めっき溶液の配合を調整できます。

● 電気めっき浴の温度制御:電気めっき液の温度はクロムめっきの品質に大きな影響を与えます。通常、クロムイオンの活性とめっき層の均一性を確保するために、電気めっき液の温度は 50 ~ 60 ℃ に維持されます。

電気めっきプロセス

電気めっきタンクと工業用ローラーの表面処理が完了したら、電気めっきプロセスの核となるステップである工業用ローラーの電気めっきに進みます。

● 電流密度制御: 電流密度は、クロムめっきの速度とコーティング品質を決定する重要な要素です。一般的に、電流密度は 20 ~ 50 アンペア/平方デシメートルの間で制御されます。電流密度が高すぎるとコーティングが脆くなる可能性があり、電流密度が低すぎるとコーティングの硬度と接着性が低下する可能性があります。

● メッキ時間:メッキ時間はコーティングの厚さに直接影響します。一般的に、硬質クロムメッキ層の厚さは10〜500ミクロンであり、具体的な時間は必要なメッキの厚さによって異なります。メッキ時間が長すぎると、コーティングにひび割れや剥離が生じる可能性があるため、正確な制御が必要です。

● 極性反転:電気めっき工程中に、クロムめっき層の均一性と密着性を向上させるために、極性反転、つまり短時間で陰極を陽極に変更する操作を行うことがあります。この操作により、表面の局所的な欠陥が除去され、コーティングの品質が向上します。

後処理

電気メッキが完了したら、工業用ローラークロムめっき層の性能が期待される要件を満たすことを確認するために、一連の後処理手順を実行する必要があります。

● 不動態化処理:クロムめっき層は硬度が高く、耐摩耗性が強いですが、表面には小さな活性点が残っている可能性があり、局所的な腐食が発生しやすくなります。不動態化処理により、クロムめっき層の表面に保護膜を形成し、耐腐食性をさらに向上させることができます。

● 熱処理:場合によっては、クロムめっき層内の応力を除去し、使用中に割れるのを防ぐために、クロムめっき層に低温焼き戻しまたはその他の形式の熱処理を施すことがあります。熱処理温度は通常、150〜200℃に制御され、時間は1〜2時間です。

● 検査とテスト:最後に、クロムメッキ層の厚さ、硬度、接着性、表面仕上げを総合的にテストする必要があります。一般的に使用される検出方法には、厚さを測定する磁気厚さ計、硬度を測定するマイクロ硬度計、および接着テストが含まれます。テストに合格すると、工業用ローラーを使用できます。

クロムメッキの技術的要件は何ですか?

コーティングの厚さ

クロムめっき層の厚さは、実際の用途の要件に応じて、通常 10 ~ 500 ミクロンです。クロムめっきが厚くなると、耐摩耗性と耐腐食性が向上しますが、コストと処理の難しさも増加します。

硬度要件

硬質クロムコーティングの硬度は、通常、ビッカース硬度 (HV) で 800 ~ 1000 の範囲です。この高い硬度により、ローラーの耐摩耗性と耐圧性が効果的に向上します。実際の用途では、適切な硬度を選択することで、高負荷および高摩擦条件下でのローラーの安定した動作を確保できます。

表面品質

クロムメッキ層の表面品質は、ローラーの使用効果に直接影響します。表面は滑らかで均一で、明らかな気泡、亀裂、剥離がないようにする必要があります。表面仕上げの高いクロムメッキ層は、ローラーの耐用年数と生産効率を向上させることができます。

クロムメッキ工程でよくある問題と解決策は何ですか?

コーティングの不均一

● 問題点:クロムメッキ層の厚さが不均一で、一部耐摩耗性が低下します。

● 解決策: 電気めっきタンク内の液体の流れが均一であるかどうかを確認し、電流分布の均一性を確保します。基板表面の凹凸がコーティングの均一性に影響を与えないように、洗浄と準備を徹底する必要があります。

コーティングの密着性が悪い

● 問題点:クロムめっき層と基材の密着性が不十分で、めっき層が剥がれてしまう。

● 解決策: 基板の表面が完全に洗浄され、前処理されて、すべての酸化物と汚染物質が除去されていることを確認します。電気めっきプロセスが基準を満たしているかどうかを確認し、コーティングの接着が要件を満たしていることを確認します。

コーティングの硬度が不十分

● 問題: クロムメッキ層の硬度が不十分で、ローラーの耐摩耗性が低下します。

● 解決策: 電気めっきプロセス中の電流密度とめっき時間を調整して、クロムめっき層の硬度が要件を満たすようにします。硬度は、堆積するクロムの量を増やすか、熱処理によって高めることができます。

クロムメッキの安全上の注意は何ですか?

電気めっき液の処理

電気めっき液には一定濃度のクロム化合物が含まれており、人体や環境に有害です。作業中は、めっき液に直接触れないように、手袋、ゴーグル、保護服などの適切な保護具を着用する必要があります。

電気めっき装置のメンテナンス

めっき装置は長期間使用すると故障したり摩耗したりすることがあります。適切な動作を確保し事故を防ぐために、めっき槽、電源、その他の関連装置を定期的に点検および保守してください。

廃棄物処理

クロムメッキ工程で発生する廃棄物や化学物質は、環境汚染を避けるために環境保護規制に従って処理する必要があります。廃棄物の安全な処分を確実にするために、現地の廃棄物処理規制に従う必要があります。