工業用クロムメッキローラーのクロムメッキ層の厚さは何ミクロンですか?

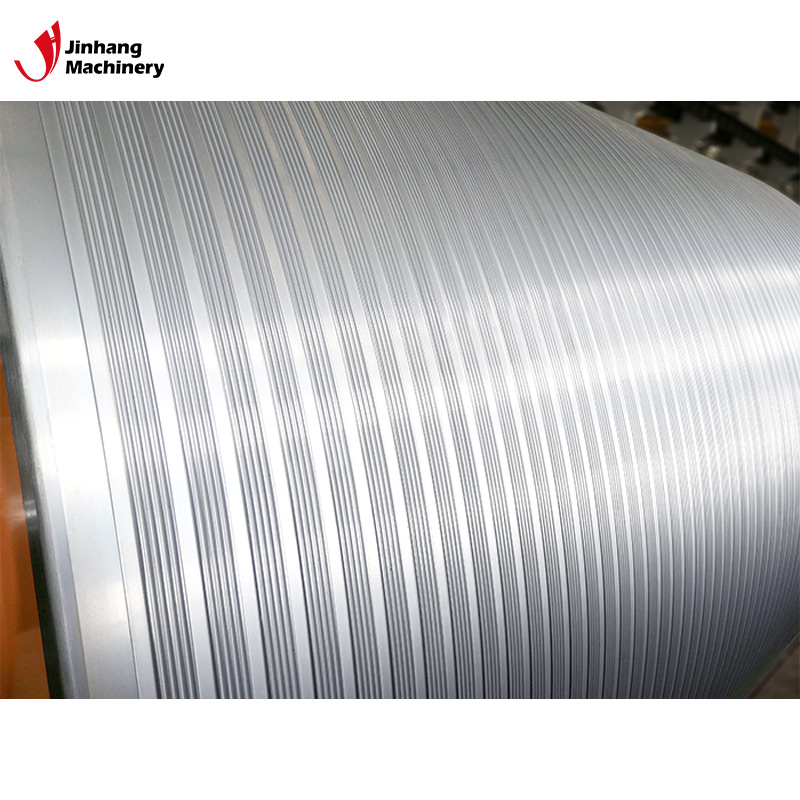

現代の工業生産においては、クロムメッキローラー製紙、印刷、プラスチック加工、繊維、金属加工などの業界で広く使用されています。クロムメッキローラーの表面のクロムメッキ層は、ローラーに高い耐摩耗性、耐腐食性、長寿命を与えるだけでなく、製品の全体的な品質と生産効率も向上させます。クロムメッキ層の厚さはローラーの性能に影響を与える重要なパラメータであり、使用中のローラーの性能を直接決定します。

では、工業用クロムメッキローラーのクロムメッキ層の厚さは何ミクロンでしょうか?この記事では、この問題をさまざまな側面から検討し、クロムメッキ層の厚さに関する関連知識を詳しく紹介します。

クロムメッキ層とは何ですか?

クロムめっき層は、電気めっきプロセスによって金属基材の表面に堆積されたクロム金属の層です。クロム金属は、その高い硬度、耐腐食性、耐摩耗性により、さまざまな産業機器の表面処理に広く使用されています。クロムめっきローラーは、金属ローラーの表面にクロム層をめっきして、ローラーの機械的特性を向上させます。

クロムメッキ層の役割は何ですか?

● 耐摩耗性の向上:クロムメッキの高硬度により、ローラーは長期作業中に摩耗しにくくなり、耐用年数が長くなります。

● 耐腐食性の向上: クロムメッキ層は、環境中の化学腐食に効果的に抵抗し、特に湿気や酸塩基環境では、ローラー基板を腐食から保護します。

● 表面仕上げの向上:クロムメッキ層は通常、表面を滑らかにするために研磨されており、作業中のローラーの摩擦抵抗が低減されるだけでなく、製品の品質も向上します。

工業用クロムメッキローラーのクロムメッキ層の厚さは何ミクロンですか?

クロムメッキの厚さの一般的な範囲

工業用クロムメッキローラーのクロムメッキ層の厚さは、通常 2 ミクロンから 500 ミクロンの間です。用途のシナリオによって、クロムメッキ層の厚さに対する要件は異なり、ローラーの使用条件、作業環境、ローラー自体の機能によって異なります。

● 薄層クロムめっき(2~10ミクロン):精密機器部品や光学機器のローラーなど、高精度、高仕上げが求められる用途に適しています。薄層クロムめっきは、部品のサイズを大きく変えずに表面の平滑性を向上させることができます。

● 中厚クロムメッキ(10〜50ミクロン):製紙、印刷などの業界で広く使用されています。中厚クロムメッキ層は、ローラーのサイズを維持しながら、優れた耐摩耗性と耐腐食性を提供します。

● 厚層クロムメッキ(50〜500ミクロン):プラスチックカレンダー加工、金属圧延、その他の重工業用途など、摩耗や腐食が激しい環境で使用されます。厚層クロムメッキは優れた保護性能を発揮するだけでなく、複数回の修理によりローラーの耐用年数を延ばすことができます。

異なる厚さのクロムメッキの適用

クロムめっき層の厚さは、その性能に直接影響します。クロムめっき層の厚さに特定の要件がある一般的な産業分野は次のとおりです。

● 製紙業界:製紙工程では、ローラー表面に極めて高い耐摩耗性と耐腐食性が求められます。通常、製紙ローラーのクロムメッキ層の厚さは 10 ~ 50 ミクロンで、長期作業でも効率的な性能を維持できます。

● 印刷業界:印刷ローラーは、印刷プロセス中に紙やその他の材料が損傷しないように、滑らかな表面が必要です。したがって、印刷ローラーのクロムメッキ層の厚さは、精度に影響を与えずに十分な表面保護を提供するために、通常 5 ~ 30 ミクロンです。

● プラスチック加工業界:プラスチック加工では、ローラーは高温と摩擦に耐える必要があり、高強度の作業環境でローラーが耐久性を確保できるように、クロムメッキ層の厚さは通常 20 ~ 100 ミクロンである必要があります。

クロムメッキ層の厚さを測定する方法は何ですか?

非破壊測定法

工業用途では、クロムめっき層の厚さは通常、非破壊的な方法で測定され、ローラーを損傷することなくクロムめっき層の厚さを正確に測定できます。

● 磁気厚さ計:鋼板上のクロムメッキなど、強磁性基板上の非磁性コーティングの厚さを測定するのに適しています。原理は、プローブと基板間の磁力の変化を測定することでコーティングの厚さを決定することです。この方法は、操作が簡単で、速度が速く、精度が高いという特徴があります。

● 渦電流厚さ計: アルミニウム基板上のクロムメッキなど、非強磁性金属基板上の導電性コーティングの厚さを測定するために使用されます。渦電流厚さ計は、渦電流の強度の変化を誘発することによってコーティングの厚さを測定するため、薄いコーティングに適しています。

●蛍光X線厚さ計:X線を使用してコーティング内の元素を励起して蛍光を発させ、その蛍光強度を分析してコーティングの厚さを決定します。この方法は、さまざまな基材とコーティング材料に適用でき、精度が高いですが、設備コストが高くなります。

破壊測定法

非破壊法は業界で最も一般的に使用されているコーティング厚さ測定方法ですが、正確な測定や非破壊測定結果の検証が必要な場合など、場合によっては破壊測定方法が依然として不可欠です。

●断面観察法:ローラーサンプルを切断し、断面を顕微鏡で観察してクロムメッキ層の厚さを測定します。この方法は直接的で正確な測定結果を提供しますが、サンプルを破壊する必要があるため、実験室分析または品質管理の最終検査にのみ適しています。

●重量法:クロムメッキ前後のローラーの重量差を測定してコーティングの厚さを算出します。この方法は均一なコーティングの測定に適していますが、正確な計量が必要なため、実際の生産ではほとんど使用されません。

クロムメッキ層の厚さに影響を与える要因は何ですか?

クロムめっき層の厚さは、プロセスパラメータと密接に関係しているだけでなく、基板、めっき液の組成、温度などの多くの要因の影響も受けます。

電気めっき時間と電流密度

電気めっき時間と電流密度は、クロムめっき層の厚さを決定する主なプロセスパラメータです。一般的に、電気めっき時間が長いほど、電流密度が高くなり、クロムめっき層が厚くなります。ただし、電流密度が高すぎると、気孔や亀裂などの欠陥が発生するなど、めっき層の品質が低下する可能性があることに注意してください。

めっき液の組成と温度

めっき液の成分と温度も、クロムめっき層の形成速度と品質に影響します。めっき液の成分(クロム酸、硫酸など)と温度条件によって、クロムめっき層の析出速度と均一性が異なります。たとえば、温度が高いほど、クロムめっき層の析出速度は速くなりますが、めっき層内部の応力も増加し、結合強度と耐久性に影響を与える可能性があります。

基板表面の状態

基板の表面粗さ、清浄度などの状態も、クロムめっき層の厚さと均一性に重要な影響を及ぼします。表面粗さが大きい基板の場合、クロムめっき層が均一に堆積しない可能性があり、厚さの測定と性能に影響します。また、基板表面の油汚れや酸化物などの汚染物質は、クロムめっき層の密着を妨げ、めっき層の厚さが不均一になったり、めっき層が剥がれたりします。

クロムメッキの厚さはローラーの性能にどのような影響を与えますか?

クロムメッキの厚さは、耐摩耗性、耐腐食性、表面仕上げなど、ローラーの性能に直接影響します。

耐摩耗性

クロムメッキの厚さは耐摩耗性と密接に関係しています。クロムメッキが厚いほど耐摩耗性が長くなり、摩耗の激しい作業環境に適しています。ただし、クロムメッキが厚すぎると、表面応力が増加する可能性があります。ローラー使用中にメッキにひび割れや剥がれが生じることがあります。そのため、最適な耐摩耗性を得るには、適切なクロムメッキの厚さを選択することが重要です。

耐腐食性

クロムめっきの耐食性は、主にその厚さと均一性に依存します。クロムめっきが厚いほど、腐食性媒体を基材からより効果的に隔離できるため、一般的に耐食性が高くなります。ただし、クロムめっきにピンホールや亀裂などの欠陥があると、厚くても効果的な腐食防止効果が得られません。

表面仕上げ

クロムメッキの表面仕上げは、メッキの厚さと基材の表面状態に大きく左右されます。通常、クロム層が薄いほど、磨き上げて仕上げるのが容易で、高い表面平滑性が求められる用途に適しています。クロム層が厚い場合は、希望する表面仕上げを得るために、磨き上げる際により多くの処理手順が必要になる場合があります。

クロム層の厚さの選択と最適化

産業分野によって、クロム層の厚さに対する要件は異なります。クロム層の厚さを選択するときは、ローラーの具体的な用途、作業環境、予想される耐用年数に応じて決定する必要があります。たとえば、高い耐摩耗性が求められるローラーの場合は、より厚いクロム層を選択する必要がありますが、高い仕上げが求められるローラーの場合は、より薄いクロム層を選択する必要があります。

第二に、最適なクロム層の厚さを実現するために、クロムめっきプロセスのパラメータを慎重に最適化する必要があります。これには、電流密度、電気めっき時間、めっき溶液の組成、温度が含まれます。これらのパラメータを最適化することで、コーティングの品質を確保しながら、期待される厚さの要件を達成できます。

さらに、クロム層の厚さは生産コストに直接関係しています。クロム層が厚くなると、通常、電気めっき時間が長くなり、めっき液の消費量も増えるため、生産コストが増加します。したがって、クロムめっき層の厚さを選択するときは、性能要件を満たすことを基準にコストを可能な限り抑え、経済的利益を最大化する必要があります。