鏡面ローラーはどのようにメーカーが作っているのでしょうか?

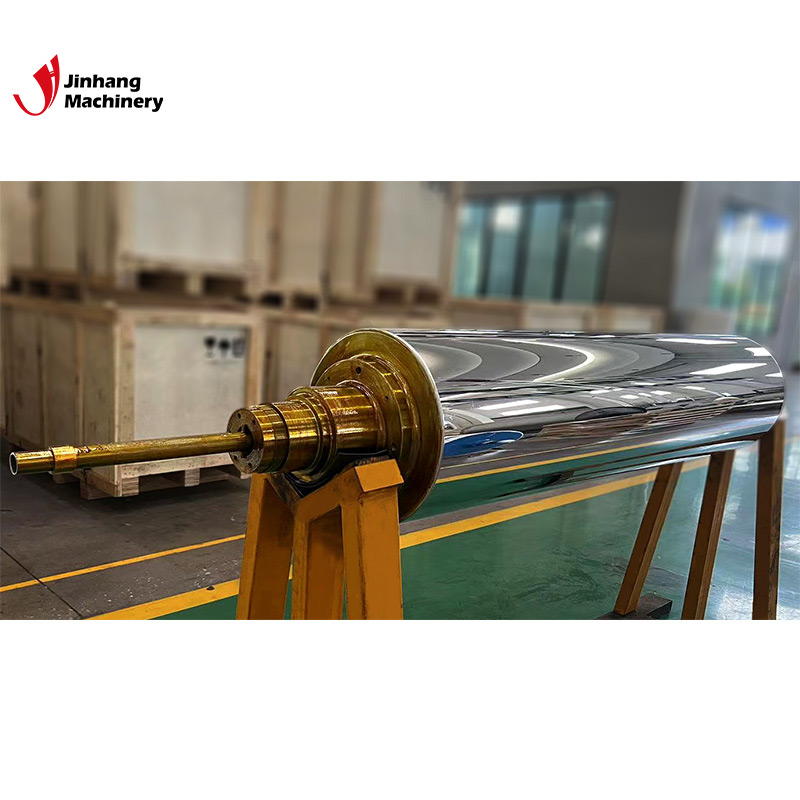

現代の産業では、鏡面ローラーはプラスチック、印刷、繊維、製紙、金属加工などの多くの分野で広く使用されています。このローラーの表面は鏡のように滑らかで、製品の品質と生産効率を効果的に向上させることができます。

では、メーカーはどうやって作っているのでしょうか?鏡面ローラー?どのような道具や材料が必要ですか?この記事ではこれについて詳しく説明します。

鏡面ローラーの定義と応用

鏡面ローラーの定義:

鏡面ローラーとは、表面を細かく加工・研磨した平滑度の高いローラーのことです。表面反射率が高く、加工時の摩擦を軽減し、材料の付着や損傷を防ぐことができます。

鏡面ローラーの応用:

● プラスチック産業:フィルム製造やシート成形などに使用されます。

● 印刷業界:印刷紙や包装材などの表面処理に使用されます。

● 繊維産業:繊維や生地を平らにするために使用されます。

● 製紙業界:紙の表面を平らにし、滑らかにするために使用されます。

● 金属加工業界:金属板やコイルの表面処理に使用されます。

鏡面ローラーの作り方は?

鏡面ローラーの製造工程:

1. 材質(スチール、ステンレス)を選択し、

2. 荒加工(旋削、フライス加工)、

3. 熱処理(焼き入れ)、

4.仕上げ(仕上げ旋削、精密研削)、

5. 表面研磨(粗研磨、微研磨)、

6. 表面処理。

鏡面ローラーの製造複数の精密なプロセスが必要であり、それぞれのプロセスがローラーの最終品質に重要な役割を果たします。具体的な製造手順は以下の通りです。

1. 素材を選択します。

鏡面ローラーの製造に使用される材料は、通常、鋼、ステンレス鋼、合金鋼などの高強度、高硬度の金属が選択されます。これらの材料は、優れた機械的特性と耐摩耗性を備え、高負荷および高温下でも安定性を維持できます。条件。

2.粗加工:

鏡面ローラーの製造工程では、まず荒加工を行います。荒加工には旋削、フライス加工などが含まれ、ローラー素材を必要な基本形状や寸法に加工することが主な目的です。荒加工工程では、ローラーの寸法精度や表面の平坦度を確保するために、高精度の旋盤やフライス盤などの工作機械が必要となります。

3. 熱処理:

荒加工が完了した後、ローラーの硬度と耐摩耗性を向上させるために熱処理が必要です。一般的な熱処理プロセスには、焼き入れ、焼き戻し、浸炭などが含まれます。熱処理により、ローラーの表面硬度と固有強度が大幅に向上し、その後の微細加工や使用中の摩耗に十分に対応できるようになります。

4.仕上げ:

熱処理を終えたローラーは仕上げ段階に入ります。仕上げには、精密旋削や精密研削などのプロセスが含まれます。ローラーの寸法精度と表面仕上げをさらに向上させることが主な目的です。仕上げ加工では、精密旋盤、研削盤、グラインダーなどの高精度の工作機械や工具が必要となります。仕上げの良し悪しは鏡面ローラーの最終的な表面品質に直接影響しますので、加工精度や加工パラメータの管理には特に注意が必要です。

5.表面研磨:

鏡面ローラーの製造工程において、表面研磨は最も重要な工程の一つです。研磨により、ローラー表面は鏡面効果、つまり非常に平滑かつ平坦であり、反射率が高く、摩擦係数が低いことが得られます。研磨工程には粗研磨と微研磨があり、使用する工具や材料としては、研磨機、研磨液、研磨布、研磨粉などが挙げられます。

● 粗研磨:粗研磨は研磨工程の最初の工程であり、主な目的はローラー表面の荒れた部分や加工痕を除去することです。粗研磨では、通常、粗いサンドペーパーや粗い研磨ペーストなどの粗い研磨材を使用し、研磨機でローラー表面を研磨して、最初の表面仕上げを改善します。

● 精密研磨:精密研磨は研磨プロセスの最後のステップです。粗研磨をベースに精密研磨を行い、ローラー表面の仕上がりと平坦度をさらに向上させることを目的としています。精密研磨では、細かいサンドペーパーや研磨ペーストなどの粒子の細かい研磨材を使用し、研磨機でローラーの表面を研磨し、表面をより滑らかで平坦にし、反射率が高く、摩擦係数が低くなります。

6.表面処理:

鏡面ローラーの耐摩耗性や耐食性をさらに向上させるために、メーカーは通常、ローラー表面にクロムメッキ、ニッケルメッキ、チタンメッキなどの特殊な処理を施します。これらの表面処理工程により、硬い保護膜を形成することができます。ローラー表面にコーティングを施し、耐摩耗性、耐食性を高め、寿命を延ばします。

鏡面ローラーの製作に必要な工具や設備は何ですか?

の製造には一連の高精度のツールと装置が必要です。鏡面ローラー、旋盤、フライス盤、グラインダー、研磨機、その他の工具や材料を含みます。

1.旋盤:

旋盤は、荒加工や仕上げ加工で最も一般的に使用される工作機械機器の 1 つです。旋盤の高精度加工により、ローラーブランクを必要な基本形状とサイズに加工できます。一般的な旋盤の種類には、普通旋盤、NC 旋盤、精密旋盤などが含まれます。

2.フライス盤:

フライス盤は主にローラーの荒加工や仕上げ加工に使用されます。フライス盤による高精度な加工により、ローラー表面を切削・トリミングすることで、寸法精度と表面仕上げを向上させます。一般的なタイプのフライス盤には、立型フライス盤、横型フライス盤、NC フライス盤などが含まれます。

3. 研削盤:

研削盤は仕上げ加工に欠かせない設備の一つです。研削盤による高精度研削により、ローラーの寸法精度や表面粗さがさらに向上します。一般的な種類の研削盤には、平面研削盤、外面円筒研削盤、内面円筒研削盤などが含まれます。

4.研磨機:

研磨機は表面研磨工程において最も重要な装置の一つです。研磨機による高精度研磨により、ローラー表面は鏡面効果を得ることができます。一般的なタイプの研磨機には、手持ち式研磨機、卓上研磨機、NC 研磨機などがあります。

5. その他のツールと材料:

鏡面ローラーの製造には、上記の主な設備に加えて、サンドペーパー、研磨ペースト、研磨布、研磨粉、研磨液などの補助工具や材料も必要です。これらの工具や材料は、鏡面ローラーの製造において重要な役割を果たします。表面の研磨および加工プロセスにより、ローラーの表面品質と仕上げを効果的に向上させることができます。

鏡面ローラー製作の結論

鏡面ローラーの製造は、高精度の機器、高品質の材料、厳格なプロセス制御を必要とする複雑で洗練されたプロセスです。

合理的な製造工程と厳格な品質管理により、表面が平滑度の高い鏡面ローラーを製造することができ、プラスチック、印刷、繊維、製紙、金属加工などの多くの分野で製品の改良に使用されています。品質と生産効率。